Întreținerea contactelor electrice ale echipamentelor electrice de înaltă tensiune

Contactele părților sub tensiune ale echipamentelor, conexiunile echipamentelor, autobuzelor etc. reprezintă un punct slab al circuitului purtător de curent și pot deveni o sursă de defecțiuni și accidente. Având în vedere acest lucru, ar trebui să urmăriți să mențineți numărul de contacte cât mai scăzut posibil.

Contactele părților sub tensiune ale echipamentelor, conexiunile echipamentelor, autobuzelor etc. reprezintă un punct slab al circuitului purtător de curent și pot deveni o sursă de defecțiuni și accidente. Având în vedere acest lucru, ar trebui să urmăriți să mențineți numărul de contacte cât mai scăzut posibil.

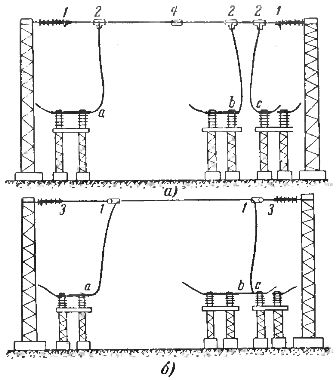

În fig. 1 prezintă o secţiune a unui circuit purtător de curent într-una din substaţii, din care se poate observa că în secţiunea abc erau şapte contacte, iar după schimbare au fost trei. Redundant prize electrice reducând fiabilitatea sursei de alimentare și poate duce la defecțiuni și accidente. Prin urmare, în timpul lucrărilor de reparație, este necesar să se prevadă eliminarea contactelor inutile din circuite și înlocuirea contactelor nesigure cu altele sudate mai fiabile.

O serie de accidente și defecțiuni ale contactelor apar din cauza implementării incorecte a conexiunilor de contact sau a utilizării celor care nu îndeplinesc cerințele GOST, reguli și reglementări, precum și contacte nesigure sau făcute acasă.Cel mai mare număr de cazuri de deteriorare a contactului se întâlnesc cu tije, tranziționale (cupru - aluminiu), cu șuruburi și mai ales contacte cu un singur șurub.

Orez. 1. Diagrama contactelor secțiunii stației: a — înainte de schimbare, b — după schimbare, 1 — cleme de tensionare, 2 — cleme cu șuruburi în T, 3 — inserții din oțel, 4 — clemă de conectare.

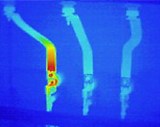

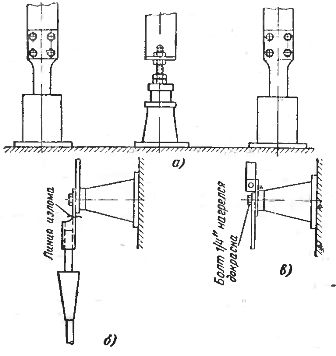

Orez. 2. Câteva cazuri tipice de defectare a contactului din cauza nerespectării acestora cu cerințele standardelor: a — miezul de cupru al izolatorului este conectat la magistrala de aluminiu cu o piuliță simplă, b — tija cablului la punctul de rupere face nu corespunde secțiunii transversale a cablului, c — locul în care bara de aluminiu este fixată cu șuruburi la borna de cupru a separatorului 400 a...

În fig. 2 prezintă câteva cazuri tipice de deteriorare a contactului. Deteriorarea prezentată în fig. 2, a, a apărut pe contactul de cupru al tijei manșonului de fază mijlocie conectat la magistrala plată. Cele două faze externe aveau contacte de bare colectoare cu patru șuruburi cu transformatoare de curent, iar contactul tijei de mijloc a bucșei era conectat printr-o piuliță comună la o bară de aceeași secțiune transversală ca cea a fazelor externe.

Discrepanța dintre contactul fazei de mijloc și contactele fazelor finale este evidentă. Personalul de exploatare a detectat supraîncălzirea contactului în faza mijlocie, a demontat și a curățat contactul, dar nu a luat măsuri pentru schimbarea acestuia, rezultând un accident major.

La contactul (Fig. 2.6) la tija cablului (tip vechi), secțiunea transversală a locului marcat de linia de rupere este insuficientă în ceea ce privește aria secțiunii transversale a cablului și nesigură în ceea ce privește rezistența mecanică. . Distrugerea cablului de cablu de pe cea mai mică linie a dus la un accident major.

În fig.3, c arată inadecvarea secțiunii de șuruburi de 1/4 «cu care se fixează barele destul de masive între ele și la separatoare, barele fiind atașate de separatoare cu un singur șurub. De regulă, echipamentul electric trebuie să fie plat. Pentru curenți de 200 A și mai mult, clemele plate trebuie să aibă cel puțin două șuruburi. Personalul de exploatare trebuie să identifice toate contactele care nu îndeplinesc cerințele moderne și să ia măsuri pentru eliminarea defectelor identificate.

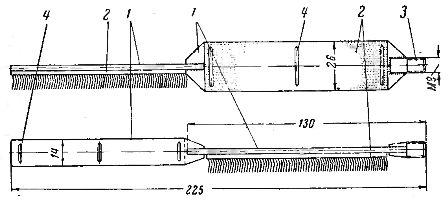

Orez. 3. Perie manuală pentru curățarea pereților interiori ai conectorilor ovali și tubulari ai secțiunilor mijlocii: 1 — placă de oțel, 2 — bandă cardo, 3 — mâner pentru înșurubarea mânerului, 4 — sârmă flexibilă pentru fixarea benzii cardo.

În timpul reparațiilor și reviziilor, instalarea corectă și atentă, curățarea, protecția împotriva coroziunii și instalarea racordurilor de contact detașabile sunt de mare importanță.

Pentru a respecta recomandările de curățare și lubrifiere a suprafețelor de contact și în special a conectorilor ovali sau tubulari, este necesar să se pună la dispoziție instalatorului un kit de instalare care să includă următoarele articole:

1. Perie-perie pentru curățarea suprafețelor de contact ovale, rotunde și plane pentru conectarea firelor cu o secțiune transversală de la 25 la 600 mm2 (Fig. 3). Volanele sunt înfășurate în jurul mânerului, ceea ce este obișnuit pentru volane și perii de diferite dimensiuni.

2. Un set de borcane din plastic cu benzină, unsoare anticoroziune și vaselină.

3. O cutie in care se depoziteaza si se transporta perii, conserve si carpe sau carpe pentru curatarea suprafetelor de contact.

Îngrijirea contactelor lipite

În condiții normale de funcționare, contactele sinterizate ar trebui să funcționeze fără dezlipire până când lipirea cermet este complet uzată.

Experiența funcționării contactelor sinterizate ale comutatoarelor de înaltă tensiune de înaltă putere a arătat că rezistența tranzitorie a contactelor sinterizate nu crește după oprirea curenților de scurtcircuit și chiar scade oarecum din cauza topirii cuprului și a scurgerii acestuia. la suprafata de contact.

Curățarea contactelor de metal sinterizat cu pile face de obicei mai mult rău decât bine, deoarece suprafețele de contact uzate ale contactelor sinterizate funcționează în unele cazuri mai bine decât cele noi. Prin urmare, curățarea suprafeței contactelor metalo-ceramice se poate face numai dacă pe suprafața de contact se găsesc bulgări individuale de metal înghețați, care trebuie îndepărtați, după care se recomandă ștergerea suprafeței de contact cu o cârpă înmuiată în benzină.

Indicatori principali care caracterizează starea bună a contactelor

Contactele electrice sunt proiectate astfel încât rezistența de transmisie a secțiunii circuitului purtător de curent care conține contactul să fie egală sau mai mică decât rezistența secțiunii circuitului purtător de curent a întregului conductor de aceeași lungime. Cu cât este mai mare curentul nominal pentru care este proiectat contactul, cu atât ar trebui să fie mai mică rezistența de contact.

Rezistențele de contact garantate de producători sunt cunoscute pentru diverse dispozitive.În timp, rezistența de contact a contactelor poate crește din cauza slăbirii presiunii de contact, formării de pelicule dure de oxid care sunt conductoare slabe, arderii suprafețelor de contact etc.

O creștere a rezistenței de contact a contactelor cu șuruburi poate apărea din cauza slăbirii, slăbirii și încălcării etanșeității contactului din cauza vibrațiilor sau a diferenței de coeficienți de dilatare termică a materialelor șuruburilor și cauciucurilor de contact. Când șuruburile sunt răcite, se pot forma tensiuni crescute în materialul de contact, provocând deformarea plastică a contactului, iar cu curenții de scurtcircuit are loc încălzirea și expansiunea rapidă a materialelor de contact, ducând la deformarea și distrugerea contactului.

Cu cât este mai mică rezistența de contact a contactului, cu atât se eliberează mai puțină căldură în el când trece curentul și cu atât mai mult curent poate trece printr-un astfel de contact la o anumită temperatură.

Degajarea de căldură în contact este proporțională cu rezistența de contact și cu pătratul curentului: Q = I2Rset, unde Q este căldura generată în contact, Rset - rezistența de contact, ohm, I - curentul care trece prin contact, și, t — timp , sec.

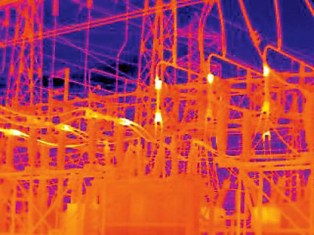

Măsurarea temperaturii de contact nu poate da rezultatele dorite dacă aceste măsurători nu sunt efectuate în perioada de sarcină maximă. Din perioada În cele mai multe cazuri, sarcinile maxime apar după întuneric, adică la încheierea zilei de lucru, nu este posibilă măsurarea temperaturii de contact pe linii și substații deschise la sarcini maxime.În plus, contactele sunt mai masive decât piesele purtătoare de curent, iar capacitatea termică și conductibilitatea termică a metalelor sunt ridicate, astfel încât încălzirea contactelor nu corespunde cu adevărata defectivitate a contactului, determinată de tranziție. rezistenţă. …

În unele cazuri, pentru a evalua starea contactelor, se folosește nu valoarea rezistenței de contact, ci valoarea căderii de tensiune în secțiunea circuitului purtător de curent care conține conexiunea contactului. Căderea de tensiune va fi proporțională cu rezistența de contact și cu mărimea curentului: ΔU = RkAz, unde ΔU este căderea de tensiune în zona care conține contactul, Rk este rezistența de contact, Iz este curentul care curge prin contact.

Deoarece căderea de tensiune depinde de mărimea curentului care curge prin secțiunea măsurată a circuitului purtător de curent, metoda de comparare a căderii de tensiune în secțiunea circuitului purtător de curent care conține contactul și în secțiunea care nu conține contactul este folosit pentru a evalua starea contactului.

Dacă, atunci când un curent de aceeași mărime trece prin secțiuni de aceeași lungime, căderea de tensiune în secțiunea care conține contactul se dovedește a fi, de exemplu, de 2 ori mai mare decât căderea de tensiune în secțiunea întregului fir, atunci , prin urmare, rezistenta in contact va fi si ea de 2 ori mai mare.

În acest fel, starea de contact poate fi evaluată prin trei indicatori:

a) raportul dintre rezistențele ohmice ale contactului și întreaga secțiune transversală a conductorului,

b) raportul dintre căderea de tensiune pe contact și întreaga secțiune a conductorului,

(c) raportul dintre temperaturile contactului și întregul conductor.

În unele sisteme de alimentare, se obișnuiește să se numească acest raport „factor de eșec”.

Factorul defectului de contact K1 se înțelege ca raportul dintre rezistența ohmică a secțiunii care conține contactul și rezistența ohmică a secțiunii egal cu lungimea întregului fir: K1 = RDa se/R° С

Factorul defectului de contact K2 se înțelege ca raportul dintre căderea de tensiune din zona care conține contactul și căderea de tensiune din zona egală cu lungimea întregului conductor la o valoare constantă a curentului: K2 = ΔUк /ΔUц

Coeficientul de defect al contactului K3 se înțelege ca raportul dintre temperatura măsurată în contact și temperatura întregului conductor la aceeași valoare a curentului: K3 = TYes/T° C

Raportul defectelor pentru un contact bun este întotdeauna mai mic de unu. Când contactul se deteriorează, rata defectelor crește și cu cât defectul este mai mare, cu atât este mai mare rata defectelor.

Au fost efectuate multiple verificări comparative ale corectitudinii respingerii contactelor defecte prin măsurarea rezistenței ohmice a contactului la curent continuu cu ajutorul unui microohmmetru, măsurarea căderii de tensiune în zona care conține contactul și măsurarea temperaturii de încălzire a contactului.

În același timp, s-a constatat că factorul de defect de contact K1 s-a dovedit a fi mai mare la măsurarea rezistenței tranzitorii la curent continuu decât factorul de defect K2, obținut prin măsurarea căderii de tensiune în curent alternativ la o sarcină de lucru la măsurarea temperaturii. de încălzire prin contact.Astfel, măsurarea temperaturii nu este un bun indicator al calității conexiunii de contact.

Contactele conectorilor liniilor de alimentare cu un coeficient de defecte pentru rezistență sau cădere de tensiune peste 2, conform regulilor de funcționare tehnică a centralelor electrice și a rețelelor de transport a energiei electrice, sunt supuse înlocuirii sau reparației.