Diagnosticare tehnică și metode de diagnosticare tehnică

Diagnosticare tehnică - domeniul de cunoștințe care acoperă teoria, metodele și mijloacele de determinare a stării tehnice a obiectului. Scopul diagnosticării tehnice în sistemul general de întreținere este reducerea volumului costurilor în faza operațională datorită reparațiilor vizate.

Diagnosticare tehnică - domeniul de cunoștințe care acoperă teoria, metodele și mijloacele de determinare a stării tehnice a obiectului. Scopul diagnosticării tehnice în sistemul general de întreținere este reducerea volumului costurilor în faza operațională datorită reparațiilor vizate.

Diagnosticare tehnică - procesul de determinare a stării tehnice a obiectului. Se împarte în test, diagnostic funcțional și expres.

Diagnosticarea tehnică periodică și planificată permite:

-

efectuează controlul de intrare al agregatelor și al unităților de rezervă la achiziționarea acestora;

-

pentru a minimiza opririle bruște neplanificate ale echipamentelor tehnice;

-

gestionarea îmbătrânirii echipamentelor.

Diagnoza cuprinzătoare a stării tehnice a echipamentului face posibilă rezolvarea următoarelor sarcini:

-

să efectueze reparații în funcție de starea actuală;

-

crește timpul mediu dintre reparații;

-

reducerea consumului de piese în timpul funcționării diferitelor echipamente;

-

reducerea cantității de piese de schimb;

-

reducerea duratei reparației;

-

îmbunătățirea calității reparațiilor și eliminarea daunelor secundare;

-

extinde durata de viață a echipamentelor operaționale pe o bază științifică riguroasă;

-

pentru a crește siguranța în funcționarea echipamentelor energetice:

-

reducerea consumului de combustibil și resurse energetice.

Diagnosticare tehnică de testare - aceasta este o diagnosticare în care obiectului se aplică influențe de testare (de exemplu, determinarea gradului de uzură a izolației mașinilor electrice prin modificarea tangentei unghiului pierderilor dielectrice atunci când tensiunea este aplicată înfășurării motorului de la puntea de curent alternativ ) .

Diagnosticare tehnică funcțională - aceasta este o diagnosticare în care parametrii unui obiect sunt măsurați și analizați în timpul funcționării acestuia, dar pentru scopul propus sau într-un mod special, de exemplu, determinarea stării tehnice a rulmenților prin schimbarea vibrațiilor în timpul funcționării electrice. masini.

Diagnosticare rapidă - aceasta este diagnosticare bazată pe un număr limitat de parametri într-un timp prestabilit.

Obiectul diagnosticului tehnic — un produs sau părțile sale constitutive care urmează să fie (supus) diagnosticării (controlului).

Starea tehnică - aceasta este o stare care este caracterizată la un anumit moment în timp în anumite condiții de mediu prin valorile parametrilor de diagnostic stabilite de documentația tehnică pentru obiect.

Instrumente pentru diagnosticare tehnică - echipamente și programe cu ajutorul cărora se efectuează diagnosticarea (controlul).

Diagnosticare tehnică încorporată - acestea sunt instrumente de diagnosticare care sunt parte integrantă a șantierului (de exemplu, relee de gaz în transformatoare pentru tensiune de 100 kV).

Dispozitive externe pentru diagnosticare tehnică - acestea sunt dispozitive de diagnosticare realizate separat structural de șantier (de exemplu, un sistem de control al vibrațiilor al pompelor de transfer de ulei).

Sistem de diagnosticare tehnică — un set de instrumente, obiecte și antreprenori necesare pentru a efectua diagnostice conform regulilor stabilite de documentația tehnică.

Diagnosticare tehnică - rezultatul diagnosticului.

Prognoza stării tehnice este determinarea stării tehnice a obiectului cu o probabilitate dată pentru intervalul de timp următor în care va rămâne starea de lucru (nefuncțională) a obiectului.

Algoritm pentru diagnosticare tehnică - un set de prescripții care determină succesiunea acțiunilor la efectuarea diagnosticului.

Model de diagnosticare - o descriere formală a obiectului care este necesară pentru a rezolva problemele de diagnosticare. Modelul de diagnosticare poate fi reprezentat ca un set de grafice, tabele sau standarde în spațiul de diagnosticare.

Există diferite metode de diagnosticare tehnică:

Metoda vizual-optică umplut cu lupă, endoscop, Subler și alte dispozitive simple. Această metodă este utilizată, de regulă, în mod constant, efectuând inspecții externe ale echipamentului în timpul pregătirii sale pentru lucru sau în procesul de inspecții tehnice.

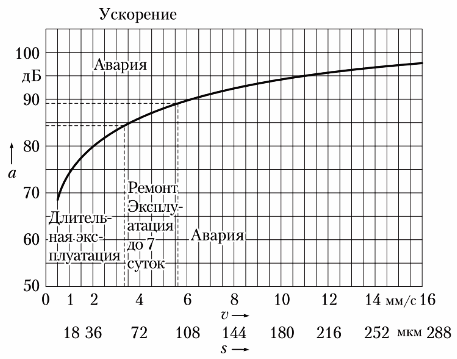

Metoda vibroacustica realizata cu diverse instrumente de masurare a vibratiilor. Vibrația este evaluată prin deplasarea vibrației, viteza vibrației sau accelerația vibrației.Evaluarea stării tehnice prin această metodă se realizează prin nivelul general al vibrațiilor în intervalul de frecvență 10 — 1000 Hz sau prin analiza de frecvență în intervalul 0 — 20 000 Hz.

Relația parametrilor de vibrație

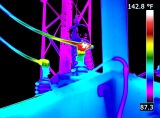

Metoda termografică (termografică) realizată cu pirometre și camere termice… Pirometrele măsoară temperatura fără contact în orice punct specific, de ex. pentru a obține informații despre temperatura zero, trebuie să scanați un obiect cu acest dispozitiv. Izolatoarele termice vă permit să determinați câmpul de temperatură într-o anumită parte a suprafeței obiectului diagnosticat, ceea ce crește eficiența în detectarea defectelor emergente.

Metodă de emisii acustice bazată pe înregistrarea semnalelor de înaltă frecvență în metale și ceramică atunci când apar microfisuri. Frecvența semnalului sonor variază în intervalul 5 - 600 kHz. Semnalul apare in momentul microfisurarii. La sfârșitul dezvoltării fisurii, aceasta dispare. Ca rezultat, atunci când se utilizează această metodă, în procesul de diagnosticare sunt utilizate diferite metode de încărcare a obiectelor.

Metoda magnetică Se utilizează pentru depistarea defectelor: microfisuri, coroziune și rupturi ale sârmelor de oțel în cabluri, concentrarea tensiunilor în structurile metalice. Concentrarea stresului este detectată folosind dispozitive speciale care se bazează pe principiile lui Barkhaussen și Villari.

Metoda de descărcare parțială Utilizată pentru detectarea defectelor de izolație a echipamentelor de înaltă tensiune (transformatoare, mașini electrice).Baza fizică a descărcărilor parțiale este aceea că în izolarea echipamentelor electrice se formează sarcini locale de polaritate diferită. O scânteie (descărcare) are loc cu sarcini de polaritate diferită. Frecvența acestor descărcări variază în intervalul 5 — 600 kHz, ele au putere și durată diferite.

Există diferite metode de înregistrare a descărcărilor parțiale:

-

metoda potențialelor (sondă cu descărcare parțială Lemke-5);

-

acustice (se folosesc senzori de înaltă frecvență);

-

electromagnetic (sondă cu descărcare parțială);

-

capacitiv.

Pentru detectarea defectelor de izolație a generatoarelor sincrone de stație cu răcire cu hidrogen și defectele transformatoarelor pentru tensiunea 3 — 330 kV se utilizează analiza cromatografică în gaz... Când apar diverse defecte la transformatoare, în ulei sunt eliberate diferite gaze: metan, acetilenă , hidrogen etc. Proporția acestor gaze dizolvate în ulei este extrem de mică, dar cu toate acestea există aparate (cromatograme) cu ajutorul cărora aceste gaze sunt detectate în uleiul de transformator și se determină gradul de dezvoltare a anumitor defecte.

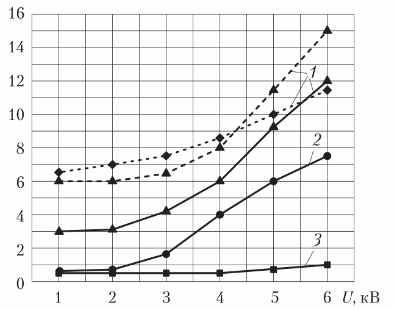

Pentru a măsura tangentei unghiului pierderilor dielectrice în izolație în echipamentele electrice de înaltă tensiune (transformatoare, cabluri, mașini electrice) se folosește un dispozitiv special - punte de curent alternativ… Acest parametru este măsurat la o sursă de alimentare cu o tensiune de la nominal la 1,25 nominal. Dacă izolația este în stare tehnică bună, tangenta de pierdere dielectrică nu trebuie să se modifice în acest interval de tensiune.

Grafice ale modificărilor tangentei unghiului pierderilor dielectrice: 1 — nesatisfăcător; 2 — satisfăcător; 3 — stare tehnică bună a izolației

În plus, următoarele metode pot fi utilizate pentru diagnosticarea tehnică a arborilor mașinilor electrice, carcaselor transformatoarelor: ultrasunete, măsurarea grosimii cu ultrasunete, radiografic, capilar (culoare), curenți turbionari, testare mecanică (duritate, tensiune, îndoire), raze X detectarea cu raze a defectelor, analiza metalografică.

Gruntovich N.V.