Detectarea defectelor la conexiunile de contact ale aparatelor de distribuție și liniilor aeriene

După cum știți, în funcție de proiectare, scop, metoda de conectare a materialelor, domeniul de aplicare și alți factori, există îmbinări de contact cu șuruburi, sudate, lipite și sertizate (presate și răsucite). Firele distanțiere de la distanță se pot referi și la conexiunile de contact.

Defecte ale îmbinărilor de contact sudate

În timpul lucrărilor la îmbinările de contact realizate prin sudare, cauzele defectelor pot fi: abateri de la parametrii specificați, denivelări, bule, peșteri, lipsă de pătrundere, afundare, fisuri, incluziuni de zgură și gaz (cavități), cratere neetanșate, ardere a fire de miez, divergența firelor conectate, alegerea greșită a terminalelor, lipsa straturilor de protecție pe conexiuni etc.

Tehnologia de sudare termică nu asigură funcționarea fiabilă a conectorilor sudați pentru fire cu o secțiune transversală mare (240 mm2 și mai mult).Acest lucru se datorează faptului că, din cauza încălzirii insuficiente în timpul sudării firelor care trebuie conectate și a convergenței neuniforme a capetelor acestora, straturile exterioare sunt arse, lipsa de penetrare, golurile de contracție și zgura apar la locul de sudare. Ca urmare, rezistența mecanică a conexiunii sudate scade, ceea ce, la sarcini mecanice mai mici decât cele calculate, duce la o rupere (ardere) a firului în bucla ancorei.

Defectele de sudură în buclele de susținere a ancorei au dus la opriri de urgență ale liniilor aeriene de scurtă durată. Dacă firele individuale se sparg în îmbinarea sudată, aceasta duce la o creștere a rezistenței de contact și a temperaturii acesteia. Rata de dezvoltare a defectelor în acest caz va depinde în mod semnificativ de o serie de factori: valoarea curentului de sarcină, tensiunea firului, efectul vântului și al vibrațiilor etc. Pe baza experimentelor efectuate s-a constatat că:

-

reducerea secțiunii transversale active a conductorului cu 20 - 25% din cauza ruperii conductoarelor individuale poate să nu fie detectată în timpul controlului IR de la un elicopter, ceea ce este asociat cu emisivitatea scăzută a conductorului, distanța izolatorului termic de la pista la 50 — 80 m, influența vântului, a radiației solare și a altor factori;

-

la respingerea îmbinărilor de contact defecte realizate prin sudare, cu ajutorul unei camere termice sau pirometru, trebuie avut în vedere că rata de dezvoltare a defectelor în aceste îmbinări este mult mai mare decât la îmbinările de contact cu șuruburi cu presare;

-

defectele îmbinărilor de contact realizate prin sudare la o temperatură în exces de aproximativ 5 ° C, detectate de o cameră de termoviziune în timpul inspecției de către un elicopter de linie aeriană, trebuie clasificate drept periculoase;

-

manșoanele de oțel care nu sunt îndepărtate din porțiunea sudată a firelor pot da o impresie falsă de posibilă încălzire, datorită emisivității ridicate a suprafeței încălzite.

Defecte ale conexiunilor de contact presat

În conexiunile de contact realizate prin sertizare, există selecția necorespunzătoare a urechilor sau manșoanelor, introducerea incompletă a miezului în ureche, presare insuficientă, deplasarea miezului de oțel în conectorul de sârmă etc. După cum știți, una dintre modalitățile de a gestionați conectorii sertizat este la rezistența lor DC a fost măsurată.

Criteriul pentru legătura minimă de contact este rezistența secțiunii echivalente a întregului conductor. Un conector turnat este considerat avantajos dacă rezistența sa nu este mai mare de 1,2 ori lungimea echivalentă a întregului fir.

Criteriul pentru legătura minimă de contact este rezistența secțiunii echivalente a întregului conductor. Un conector turnat este considerat avantajos dacă rezistența sa nu este mai mare de 1,2 ori lungimea echivalentă a întregului fir.

Când ambreiajul este apăsat, rezistența acestuia scade brusc, dar odată cu creșterea presiunii se stabilizează și se modifică nesemnificativ. Rezistența conectorului este foarte sensibilă la starea suprafeței de contact a firelor sertizate. Apariția oxidului de aluminiu pe suprafețele de contact duce la o creștere bruscă a rezistenței de contact a conectorului și la o creștere a generării de căldură.

Modificările nesemnificative ale rezistenței de contact a îmbinării de contact în timpul procesului de presare, precum și degajarea scăzută de căldură asociată în acesta, indică eficiența insuficientă în detectarea defectelor la acestea imediat după asamblare cu ajutorul dispozitivelor cu infraroșu.

În timpul funcționării îmbinărilor de contact presate, prezența defectelor în acestea va contribui la formarea mai intensă a peliculelor de oxid cu o creștere a rezistenței tranzitorii și apariția supraîncălzirii locale. Prin urmare, se poate presupune că controlul în infraroșu al noilor conexiuni de contact sertizate nu permite detectarea defectelor de sertizare și ar trebui efectuat pentru conectorii care au fost în funcțiune pentru o anumită perioadă (1 an sau mai mult).

Principalele caracteristici ale conectorilor turnați sunt gradul de sertizare și rezistența mecanică. Pe măsură ce rezistența mecanică a conectorului crește, rezistența sa de contact scade. Rezistența mecanică maximă a conectorului corespunde rezistenței electrice minime a contactului.

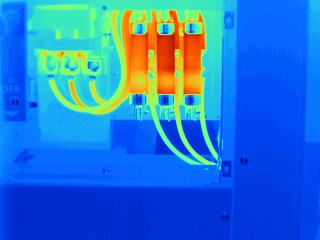

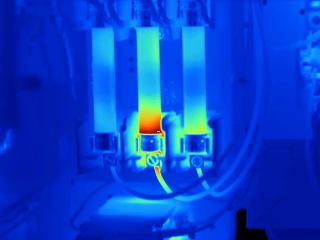

Defecte ale conexiunilor de contact cu șuruburi

Conectorii de contact realizati cu șuruburi au de cele mai multe ori defecte din cauza lipsei șaibelor la conectarea unui fir de cupru la un terminal plat din cupru sau aliaj de aluminiu, lipsa arcurilor Belleville, din cauza conectării directe a vârfului de aluminiu la bornele din cupru. a echipamentelor de interior cu mediu agresiv sau umed, ca urmare a unui cuplu insuficient de strângere a șuruburilor etc.

Îmbinările de contact cu șuruburi ale barelor colectoare din aluminiu pentru curenți mari (3000 A și mai mult) nu au o stabilitate suficientă în funcționare.Dacă conexiunile de contact pentru curenți de până la 1500 A necesită strângerea șuruburilor la fiecare 1-2 ani, atunci conexiunile similare pentru curenți de 3000 A și mai mult necesită reparații anuale, cu curățarea necesară a suprafețelor de contact. Necesitatea unei astfel de operațiuni se datorează faptului că în conductele pentru curenți mari (autobuzele centralelor electrice etc.) din aluminiu, procesul de formare a peliculelor de oxid pe suprafața îmbinărilor de contact este mai intens.

Procesul de formare a peliculelor de oxid pe suprafața îmbinărilor de contact cu șuruburi este facilitat de diferiți coeficienți de temperatură de expansiune liniară a șuruburilor din oțel și șinei de aluminiu. Când curentul de scurtcircuit sau curentul alternativ trece prin bara colectoare, apar vibrații, mai ales când bara este lungă, și are loc deformarea (compactarea) suprafeței de contact a barei colectoare din aluminiu. În acest caz, forța care trage cele două suprafețe de contact ale autobuzului împreună slăbește și stratul de lubrifiant dintre ele se evaporă. Ca urmare a formării peliculelor de oxid, zona de contact a contactelor, adică. numărul și dimensiunea zonelor de contact (puncte) prin care trece curentul scade și în același timp crește densitatea de curent în ele. Poate atinge mii de amperi pe centimetru pătrat, drept urmare încălzirea acestor puncte crește semnificativ.

Temperatura acestui din urmă punct atinge punctul de topire al materialelor de contact și între suprafețele de contact se formează o picătură de metal lichid. Temperatura picăturilor, în creștere, ajunge la fierbere, spațiul din jurul joncțiunii de contact este ionizat și se poate forma un scurtcircuit multifazic în instalația reactorului.Sub influența forțelor magnetice, arcul se poate mișca anvelope RU cu toate consecinţele rezultate.

Experiența operațională arată că, împreună cu barele de curent ridicat, conexiunile de contact cu un singur șurub au o fiabilitate insuficientă. Acestea din urmă, în conformitate cu GOST 21242-75, pot fi utilizate la curenți nominali de până la 1000 A, dar sunt deja deteriorate la curenți de 400-630 A. Îmbunătățirea fiabilității conexiunilor de contact cu un singur bolț necesită o serie de măsuri tehnice de stabilizare a rezistenţei electrice a acestora.

Procesul de dezvoltare a defectelor într-o conexiune de contact cu șuruburi, de regulă, durează mult și depinde de o serie de factori: curentul de sarcină, modul de funcționare (sarcină stabilă sau variabilă), expunerea la substanțe chimice, sarcina vântului, strângerea șuruburilor. forțe, disponibilitatea stabilizării presiunii de contact etc.

Rezistența de contact a conexiunii de contact crește treptat până la un anumit moment în timp, după care are loc o deteriorare accentuată a suprafeței de contact cu degajare intensă de căldură, care caracterizează starea de urgență a conexiunii de contact.

Rezultate similare au fost obținute de specialiștii de la Inframetrix (SUA) în timpul testelor termice ale îmbinărilor de contact cu șuruburi. Creșterea temperaturii de încălzire în timpul testelor este treptată pe tot parcursul anului și apoi începe o perioadă de creștere bruscă a eliberării de căldură.

Defecte ale îmbinărilor de contact produse prin răsucire

Deteriorarea conexiunilor de contact realizate prin răsucire se produce în principal din cauza defectelor de instalare.Răsucirea incompletă a firelor din conectorii ovali (mai puțin de 4,5 spire) va trage firul din conector și îl va rupe. Firele netratate creează o rezistență mare de contact, ceea ce duce la supraîncălzirea firului din conector cu posibilă ardere. Există cazuri de tragere repetată a firului de protecție împotriva trăsnetului de tip AJS-70/39 de la conectorul oval al mărcii SOAS-95-3 de la linii aeriene de 220 kV răsucite la un număr mai mic de spire.

Paranteze de distanță

Paranteze de distanță

Designul nesatisfăcător al unor versiuni de distanțiere, expunerea la forțe de vibrație și alți factori pot duce la frecare sau ruperea firelor. În acest caz, prin distanțier va curge un curent, a cărui valoare va fi determinată de natura și gradul de dezvoltare a defectului.

Pe baza materialelor „Diagnoza în infraroșu a echipamentelor electrice ale dispozitivelor de distribuție” Autor Bazhanov S. A.