Sprijin pentru operarea surselor de curent și a rețelei

Când lucrați cu echipamente electrice la centralele electrice și substațiile, este foarte important să mențineți sursele de curent de lucru, în special bateriile reîncărcabile. Fiabilitatea muncii lor depinde în mare măsură de starea spațiilor în care sunt amplasate bateriile și de aplicarea sistematică și strictă a tuturor regulilor de lucru.

Când lucrați cu echipamente electrice la centralele electrice și substațiile, este foarte important să mențineți sursele de curent de lucru, în special bateriile reîncărcabile. Fiabilitatea muncii lor depinde în mare măsură de starea spațiilor în care sunt amplasate bateriile și de aplicarea sistematică și strictă a tuturor regulilor de lucru.

În încăperile de depozitare (în acumulatori), temperatura trebuie menținută la cel puțin + 10 ° C, iar în stațiile fără sarcină constantă de cel puțin + 5 ° C trebuie monitorizată funcționarea ventilației de alimentare și evacuare și curățenia.

Pentru a preveni o explozie (în timpul funcționării bateriei, este posibilă o eliberare semnificativă de hidrogen), nu sunt permise fumatul și aprinderea unui incendiu, utilizarea pistoletelor și sudarea în camera bateriei. Dispozitivele de încălzire nu trebuie să aibă racorduri cu flanșe. Ventilația trebuie să fie activată în timp ce bateria este încărcată.

Camera bateriei ar trebui să conțină întotdeauna 5% soluție de sodă în cazul arsurilor cu acid și 10% soluție de acid boric când se lucrează cu alcali.

Pentru a evita saturarea aerului din compartimentele bateriilor cu vapori de acid sulfuric, borcanele sunt acoperite cu plăci de sticlă. Vaporii de acid sulfuric sunt concentrați pe suprafața inferioară a plăcilor și curg înapoi în vas.

Ochelarii mați sunt folosiți pentru a proteja bateriile de lumina directă a soarelui. Pereții, tavanele și toate piesele metalice sunt vopsite cu vopsea rezistentă la acid. Părțile nevopsite ale firelor sunt lubrifiate cu vaselină. Bateriile trebuie echipate cu îmbrăcăminte de protecție (cizme și mănuși de cauciuc, șorțuri de cauciuc, costume de lână sau bumbac rezistente la acizi), ochelari de protecție, o lampă pentru baterie sau o lanternă etanșă.

În procesul de încărcare, sunt dezvăluite elemente întârziate și scurtcircuite în plăci - datorită eliberării lor slabe de gaz și densității scăzute a electrolitului, care pe măsură ce încărcarea progresează ar trebui să crească uniform în fiecare element la 1,21 g / cm3. Sfârșitul încărcării este caracterizat de o serie de semne: tensiunea și densitatea electrolitului fiecărei celule ating cele mai mari valori (respectiv 2,5-2,75 V și 1,2-1,21 g/cm3) și rămân stabile timp de 1 oră, intens formarea de gaz (fierberea bateriei)) începe imediat după pornirea curentului de încărcare.

La încărcare, temperatura electrolitului nu trebuie să depășească 40 ° C. Bateriile cu capacitate de încărcare trebuie să fie întotdeauna în stare încărcată. Tensiunea din celule în condiții normale este menținută la 2,15 ± 0,05 V. În cazul descărcărilor profunde, tensiunea din celule ar trebui să fie de cel puțin 1,9-1,85 V.

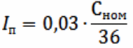

Curentul de plutire ar trebui să fie:

unde Sleep este sarcina electrică nominală (mod 10 ore) a bateriei, Ah.

Pe toate bateriile, apa distilată este turnată numai în fundul vasului folosind un tub de sticlă sau plastic cu o pâlnie. Lungimea tubului se alege astfel incat atunci cand pâlnia se sprijina pe marginea vasului, tubul sa nu ajunga la fundul vasului cu 5-7 cm Trebuie avut grija ca apa sa nu cada pe electrolit. Când se face electrolitul, acidul sulfuric trebuie turnat în apă distilată într-un flux subțire (și nu invers), amestecând constant soluția.

Cel puțin o dată pe trimestru se măsoară tensiunea celulelor și densitatea electrolitului în straturile superioare și inferioare ale vaselor. Diferența de densitate nu trebuie să fie mai mare de 0,02 g / cm3.

Recomandat cel putin o data la 3 luni. verificați starea bateriei măsurând tensiunea la bornele bateriei când se descarcă cu curentul maxim admis timp de 1-2 s, de exemplu, când porniți întrerupătorul cel mai aproape de baterie cu cel mai puternic electromagnet. În acest caz, tensiunea bateriei nu trebuie să scadă cu mai mult de 0,4 V față de tensiunea din momentul care precede saltul de curent.

Pentru depistarea la timp a defecțiunilor, bateriile sunt verificate sistematic: zilnic de către operatorul de baterii (la substațiile mari) sau de către electricianul de serviciu (la substațiile unde este personal de serviciu), de 2 ori pe lună de către căpitanul secției electrice. sau șeful postului, conform programului la inspecțiile echipamentelor de către echipa operațională de teren la stațiile fără personal permanent.

În timpul inspecțiilor, aceștia verifică:

• integritatea vaselor și nivelul electrolitului din acestea, poziția corectă a paharelor de acoperire, absența scurgerilor, curățenia vaselor, grajdurilor, pereților și podelelor,

• absența elementelor de întârziere (de obicei, elementul de întârziere are o densitate scăzută a electrolitului și eliberare slabă de gaz), motivul întârzierii este cel mai adesea un scurtcircuit între plăci, care poate apărea din cauza formării de sedimente, pierderi de masă activă, distorsiunea plăcilor,

• nivelul electrolitului (plăcile din celule trebuie întotdeauna acoperite cu electrolit, al cărui nivel se menține la 10-15 mm deasupra marginii superioare a plăcilor), când nivelul scade, se adaugă apă distilată dacă densitatea electrolitului este mai mare de 1,2 g/cm3 sau soluție de acid sulfuric cu o densitate de 1,18 g/cm3, dacă este mai mică de 1,2 g/cm3,

• lipsa sulfatării (culoarea albă), deformarea și scurtcircuitul plăcilor - cel puțin o dată la 2-3 luni, semnele unui scurtcircuit sunt tensiunea scăzută și densitatea electrolitului din celulă în comparație cu altele (cu un scurtcircuit metalic, plăcile se încălzesc, temperatura electrolitului crește, de asemenea),

• lipsa coroziunii de contact,

• nivelul și natura sedimentului (în sticlărie), distanța dintre marginea inferioară a plăcii și sediment trebuie să fie de cel puțin 10 mm, iar sedimentul trebuie îndepărtat prompt pentru a evita scurtcircuitarea plăcilor,

• funcționalitatea comutatorului elementului (dacă există), verificați dacă există un scurtcircuit între contactele adiacente, integritatea rezistenței încorporate în glisier,

• funcționalitatea dispozitivelor de încărcare și reîncărcare,

• funcționalitatea ventilației și încălzirii (iarna),

• temperatura electrolitului (prin elemente de control).

Periodic, cel puțin o dată pe lună, verificați tensiunea și densitatea electrolitului fiecărei celule. Starea izolației este monitorizată sistematic în timpul controalelor.

Prezența impurităților în electrolit poate duce la distrugerea plăcilor, iar durata de viață și capacitatea bateriei depind direct de calitatea electrolitului. Cele mai dăunătoare impurități sunt fierul, clorul, amoniacul, manganul. Pentru a preveni pătrunderea impurităților, acidul sulfuric și apa distilată sunt verificate într-un laborator chimic. Cel puțin o dată pe an, este analizat electrolitul a 1/3 din toate elementele unei baterii funcționale.

Capacitatea bateriei este verificată o dată la 1-2 ani. Pentru a face acest lucru, bateria încărcată este descărcată la o sarcină distribuită anterior la o tensiune de 1,7-1,8 V, iar capacitatea este determinată în funcție de curent și timpul de descărcare.

La verificare — cel puțin o dată pe lună — utilizați următoarele dispozitive: la măsurarea rezistenței de izolație — cu un voltmetru cu o rezistență internă de cel puțin 50 kOhm, la măsurarea tensiunii bateriilor individuale — cu un voltmetru portabil cu un 0-3 V scară, la măsurarea densității și a temperaturii electrolitului - un hidrometru (hidrometru) cu un interval de măsurare de 1,1 - 1,4 g / cm3 și o graduare de 0,005 și un termometru cu un interval de 0-50 ° C.

Reparațiile de rutină ale bateriilor de stocare se efectuează, dacă este necesar, o dată pe an, reparațiile capitale - nu mai devreme de 12-15 ani.Într-o serie de sisteme de alimentare (Mosenergo etc.), reparațiile medii sunt efectuate o dată la 2 ani, timp în care deficiențele și încălcările identificate sunt eliminate: înlocuirea plăcilor și separatoarelor, etanșările între izolatori și vase, starea rațiilor și a contactelor. este verificat, lubrifiat și suprafețele exterioare ale cutiilor și raftului, ștergerea pieselor sub tensiune și a izolatorilor etc.

• reglarea tensiunii și curentului în conformitate cu modul de încărcare și descărcare a bateriilor,

• controlul funcționării dispozitivului în funcție de dispozitivele instalate și echipamentele de semnalizare,

• înlocuirea siguranțelor și a lămpilor arse,

• îndepărtarea prafului de pe suprafețele exterioare ale dispozitivului,

• controlul funcționării contactelor releului, contactoarelor etc.

Lucrul cu surse de curent rectificat (redresoare, surse de alimentare, stabilizatoare) constă într-o inspecție externă, curățarea carcasei și echipamentelor de praf, identificarea defectelor, monitorizarea sarcinii dispozitivelor, monitorizarea încălzirii și răcirii dispozitivelor. În plus, trebuie monitorizată sarcina pe stabilizatorii ferorezonanți (C-0.9 și similare), deoarece la sarcină mică aceste dispozitive nu oferă o tensiune de ieșire stabilă.

Având în vedere că unitățile redresoare nu sunt surse autonome de curent de funcționare și funcționarea lor este posibilă numai dacă există tensiune în circuitele de curent alternativ, în timpul funcționării acestora se acordă o atenție deosebită capacităților de funcționare ale unităților ATS, întrerupătoarelor, contactoarelor, releelor și alte echipamente care asigură fiabilitatea redresoarelor de curent alternativ.

Sarcina principală a rulării surselor de condensatoare este să se asigure că acestea sunt întotdeauna într-o stare încărcată și gata să asigure funcționarea electromagneților, releelor și altor dispozitive de întrerupere.Pentru a face acest lucru, este necesar să se mențină izolarea condensatoarelor, a puterii. circuite și alte elemente în stare corespunzătoare.

Pierderea de curent alternativ este deosebit de periculoasă pentru sursele de condensatoare, deoarece se descarcă rapid în acest caz. În 1,5 minute, încărcarea condensatoarelor este atât de redusă încât aceștia nu mai pot furniza energie circuitelor de operare pentru declanșarea întrerupătoarelor etc. Condensatorii din incarcator, dar si ii descarca prin manevrare cu o rezistenta de 500-1000 ohmi.

Testarea surselor de curent de funcționare a condensatoarelor se efectuează aproximativ o dată pe an, măsurând nivelul tensiunii de încărcare a condensatoarelor cu un voltmetru de rezistență ridicată, în plus, se verifică funcționalitatea diodelor. Încărcătoarele sunt proiectate pentru a încărca condensatori de până la 400 V.

Transformatoarele utilizate ca surse de curent alternativ sunt întreținute, la fel ca și transformatoarele de putere și instrumente.

Întreținerea echipamentelor ATS, a tablourilor de distribuție și a ansamblurilor întrerupătoarelor, contactoarelor, siguranțelor se realizează în același mod ca și operarea echipamentelor electrice de joasă tensiune. Trebuie avut în vedere faptul că defecțiunile în circuitele de control pot avea consecințe grave. Prin urmare, trebuie acordată o atenție deosebită prezenței curentului de funcționare, oferind controlul izolației și selectivitatea dispozitivelor de protecție în circuitele de curent redresoare.

Rezistența de izolație în circuitele de curent de funcționare, măsurată de obicei cu un megaohmmetru de 1000 V, trebuie menținută la un nivel de cel puțin 1 megaohm.