Caracteristicile energetice ale motorului și metodele de creștere a acestora

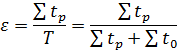

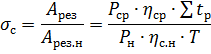

Condițiile de funcționare ale motoarelor electrice sunt evaluate prin factorii de funcționare de activare și sarcină. Raportul de schimbare a mașinii

unde ∑tр este timpul total de lucru al unui schimb; T este timpul de schimbare; ∑t0 — timpul total auxiliar și timpul pauzelor de lucru.

Majoritatea mașinilor moderne sunt oprite prin deconectarea motorului electric de la rețea. În aceste condiții, factorii de comutare ai mașinii și ai motorului electric sunt aceiași. Pentru mașini cu ambreiaj cu frecare în circuitul principal de acționare, motorul electric se rotește de obicei continuu. Se oprește doar în pauzele lungi de lucru.

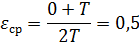

Dacă presupunem că în diferite condiții de funcționare ale mașinii universale ∑tр poate lua orice valoare (de la 0 la T) și că toate valorile lui ∑tр în limitele specificate sunt la fel de probabile, atunci

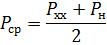

Gradul de utilizare a mașinilor este caracterizat de un factor de sarcină

unde Psr este puterea medie a arborelui motorului electric; Пн — puterea nominală a motorului electric.

Dacă toate sarcinile de mașini-unelte universale care funcționează în condiții diferite sunt la fel de probabile, puterea medie

De exemplu, cu raportul comun Px.x = 0,2Pn avem γav = 0,6.

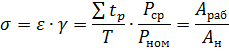

Produsul factorului de sarcină și factorului de sarcină se numește factor de utilizare al motorului electric:

unde arab este energia mecanică dată efectiv de motorul electric mașinii; An este energia care ar fi dată în timpul funcționării continue a motorului electric la puterea nominală.

Cu valorile medii de mai sus ale factorilor de includere și de încărcare, obținem bsr = 0,3.

Raportul dintre energia utilizată pentru prelucrarea pieselor și energia pe care mașina ar putea-o utiliza în cazul funcționării continue la sarcină nominală se numește rata de utilizare a mașinii:

Valorile medii reale ale factorilor de comutare și de sarcină ai motoarelor electrice care conduc mașini de tăiat metale sunt mai mici decât cele indicate. Aceasta arată predominarea lucrărilor cu sarcini reduse și timp auxiliar semnificativ.

Valorile factorilor de lucru apropiate de cele reali pot fi obținute prin analiza sarcinilor rețelei de alimentare cu energie electrică a întreprinderilor industriale. Sarcina rețelei electrice care alimentează un anumit atelier este aleasă semnificativ mai mică decât suma puterilor nominale ale motoarelor electrice care funcționează în acest atelier.

Pentru a evita consumul excesiv de cupru, la determinarea secțiunii transversale a firelor care furnizează energie electrică atelierului, se ia în considerare sarcina simultană a consumatorilor, precum și subsarcina acestora. Analiza sarcinilor rețelei de alimentare a fabricilor ne permite să constatăm că valoarea medie a factorului de comutare este de ~ 0,3 și factorul de sarcină este de ~ 0,37. Rata medie de utilizare a mașinii este de ~ 12%. Toate cele de mai sus indică disponibilitatea unor resurse mari în domeniul utilizării parcului de mașini-unelte.

Raportul dintre energia cheltuită Ares în procesul de tăiere și energia A consumată de motorul electric în timpul ciclului se numește eficiența ciclică a sistemului:

Caracterizează nu numai perfecțiunea structurală a mașinii-unelte și a motorului electric, ci și raționalitatea procesului tehnologic selectat în ceea ce privește consumul de energie și utilizarea puterii instalate. Valorile de eficiență ale mașinilor cu mai multe cicluri care funcționează cu perioade lungi de ralanti și subsarcină semnificativă sunt mici (5-10%).

Subîncărcarea motoarelor electrice duce la recuperarea insuficientă a fondurilor investite în motoarele electrice, rețeaua electrică și stațiile centrale. Datorită subîncărcării motoarelor electrice, randamentul și cosφ-ul acestora scad. Scăderea eficienței duce la o pierdere de energie. O scădere a cosφ atunci când se consumă putere activă constantă duce la o creștere a puterii curentului. Pe măsură ce puterea curentului crește, pierderile de rețea cresc și capacitatea instalată a transformatoarelor și generatoarelor nu este utilizată pe deplin.

Dacă centrala are multe motoare electrice care funcționează la sarcină parțială, factura de energie electrică crește deoarece se percepe o anumită taxă pentru fiecare kilovolt-amperi din capacitatea transformatorului instalată în centrală, care nu depinde de consumul real de energie. În plus, la valori scăzute ale cosφ, costul pe unitatea de energie consumată crește.

Utilizarea echipamentelor și organizarea producției pot fi evaluate și prin coeficienții operaționali de pornire și încărcare a motoarelor electrice. Cunoașterea coeficienților care caracterizează funcționarea mașinii ajută la identificarea resurselor neutilizate ale parcului de mașini și la organizarea funcționării raționale a mașinilor de tăiat metal.

Pentru controlul funcționării mașinilor de tăiat metale au fost dezvoltate dispozitive speciale, dintre care unele sunt atașate mașinilor de tăiat metal, altele sunt folosite pentru controlul centralizat al atelierelor și al producției în general.

Cu fiecare modificare a procesului de prelucrare pentru a crește productivitatea, indicatorii de energie ai mașinii și ai acționării electrice, de regulă, cresc. Aceasta se referă la creșterea vitezei de tăiere, creșterea avansurilor, o combinație de tranziții de procesare, reducerea timpului auxiliar etc. Un mijloc eficient de creștere a caracteristicilor energetice ale acționării electrice a mișcării principale a mașinilor este automatizarea abordării și retragerii unealta, strângerea piesei de prelucrat, măsurători etc.

Cu toate acestea, posibilitățile pentru o astfel de raționalizare a proceselor tehnologice sunt adesea limitate.La prelucrarea unei piese pe o mașină trebuie să se asigure precizia necesară, curățenia prelucrării și o productivitate ridicată a muncii, ceea ce determină tipul modurilor de prelucrare și tăiere și obligă operațiile de degroșare și finisare de la o instalație pe piesă.

La mașinile cu un ambreiaj de frecare în lanțul de transmisie principal, așa-numitele frâne de mers în gol sunt adesea folosite. Limitatorul de ralanti este un comutator care oprește motorul electric atunci când ambreiajul este decuplat. Această oprire a motorului electric are ca rezultat o economie de energie activă și reactivă. Cu toate acestea, acest lucru crește numărul de porniri ale motorului electric, ceea ce este asociat cu un anumit consum suplimentar de energie.

În plus, din cauza deteriorării răcirii motorului în timpul pauzelor, în unele cazuri acesta se poate supraîncălzi. În sfârșit, la utilizarea unui limitator de ralanti, datorită creșterii numărului de porniri ale motorului electric, uzura echipamentului crește. Aceste circumstanțe pot fi luate în considerare prin calcule speciale. Rezultate satisfăcătoare sunt obținute prin oprirea automată a motorului electric cu pauze mai lungi de o anumită durată stabilită.

Există multe mijloace tehnice speciale pentru a crește cosφ al acționărilor electrice. Acestea includ utilizarea condensatoarelor statice conectate în paralel cu motorul, sincronizarea motoarelor asincrone, înlocuirea motoarelor asincrone cu cele sincrone. Măsurile de îmbunătățire a performanței energetice a mașinilor de tăiat metale nu sunt răspândite.

Deoarece, în majoritatea cazurilor, acționările electrice ale mașinilor de uz general pentru prelucrarea metalelor funcționează cu pauze lungi, instalația complexă și costisitoare nu va fi folosită suficient și, prin urmare, fondurile cheltuite pentru aceasta vor dura prea mult pentru a se recupera. Cel mai adesea compensarea puterii reactive la un magazin general sau la scară generală. În aceste scopuri sunt folosite băncile de condensatoare statice.