Baza fizică a metodelor de încălzire de înaltă frecvență a dielectricilor (uscare dielectrică)

În procesele tehnologice industriale, este adesea necesară încălzirea materialelor care aparțin grupului de dielectrici și semiconductori. Reprezentanții tipici ai unor astfel de materiale sunt diferite tipuri de cauciuc, lemn, țesături, materiale plastice, hârtie etc.

Pentru încălzirea electrică a unor astfel de materiale se folosesc instalații care folosesc capacitatea dielectricilor și semiconductorilor de a se gripa atunci când sunt expuse la un câmp electric alternativ.

Încălzirea are loc deoarece în acest caz o parte din energia câmpului electric se pierde iremediabil, transformându-se în căldură (încălzire dielectrică).

Din punct de vedere fizic, acest fenomen se explică prin consumul de energie de deplasare sarcini electrice în atomi și molecule, care este cauzată de acțiunea unui câmp electric alternativ.

Datorită încălzirii simultane a întregului volum al produsului încălzire dielectrică recomandat în special pentru aplicații care necesită uscare uniformă și blândă.Această soluție este cea mai potrivită pentru uscarea produselor sensibile la căldură din industria alimentară, industrială și medicală, pentru a le păstra toate proprietățile.

Este important de menționat că efectul unui câmp electric asupra unui dielectric sau semiconductor are loc chiar și în absența contactului electric direct între electrozi și material. Este necesar doar ca materialul să fie în zona câmpului electric care acționează între electrozi.

Utilizarea câmpurilor electrice de înaltă frecvență pentru a încălzi dielectricii a fost propusă în anii 1930. De exemplu, brevetul US 2.147.689 (depus la Bell Telephone Laboratories în 1937) afirmă: „Prezenta invenţie se referă la un dispozitiv de încălzire pentru dielectrici, iar scopul prezentei invenţii este de a încălzi astfel de materiale în mod uniform şi substanţial simultan”.

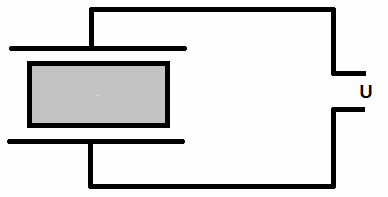

Cea mai simplă diagramă a unui dispozitiv de încălzire cu un dielectric sub formă de doi electrozi plati cărora li se aplică o tensiune alternativă și un material încălzit plasat între electrozi este prezentată în figură.

Circuit de încălzire dielectrică

Diagrama prezentată este condensator electric, în care materialul încălzit acționează ca un izolator între plăci.

Cantitatea de energie absorbită de materialul component al puterii active este determinată și se găsește în următorul raport:

P = USe·I deoarecephi = USe2·w C tg delta,

unde UTo — tensiunea pe plăcile condensatorului; C este capacitatea condensatorului; tg delta — unghi de pierdere dielectrică.

Delta de injecție (unghiul pierderilor dielectrice) unghiul complementar fi până la 90 ° (fi este unghiul de deplasare dintre componentele puterii active și reactive) și deoarece la toate dispozitivele de încălzire dielectrică unghiul este apropiat de 90 °, putem presupune că cosinusul phi aproximativ egal cu tangenta delta.

Pentru un condensator ideal fără pierderi, unghiul fi= 90 °, adică vectorii curent și tensiune sunt reciproc perpendiculari, iar circuitul are un putere reactiva.

Prezența unui unghi de pierdere dielectrică diferit de zero este un fenomen nedorit pentru condensatoarele convenționale, deoarece provoacă pierderi de energie.

În instalațiile de încălzire dielectrică, tocmai aceste pierderi reprezintă un efect util. Funcționarea unor astfel de instalații cu un unghi de pierdere delta = 0 nu este posibilă.

Pentru electrozii plat paraleli (condensator plat), puterea pe unitate de volum a materialului dintre electrozi poate fi calculată prin formula

Py = 0,555·e daTgdelta,

unde f este frecvența, MHz; Ru — puterea specifică absorbită, W / cm3, e — intensitatea câmpului electric, kv / cm; da = e / do este constanta dielectrică relativă a materialului.

Acesta este Y. Comparația arată că eficiența încălzirii dielectrice este determinată de:

-

parametrii câmpului electric generat de instalație (e și f);

-

proprietățile electrice ale materialelor (tangenta de pierderi dielectrice și constanta dielectrică relativă a materialului).

După cum arată analiza formulei, eficiența instalației crește odată cu creșterea forței și frecvenței câmpului electric. În practică, acest lucru este posibil numai în anumite limite.

La o frecvență mai mare de 4-5 MHz, eficiența electrică a generatorului-convertor de înaltă frecvență scade brusc, astfel încât utilizarea frecvențelor mai mari se dovedește a fi neprofitabilă din punct de vedere economic.

Cea mai mare valoare a intensității câmpului electric este determinată de așa-numita intensitate a câmpului de defalcare pentru fiecare tip specific de material prelucrat.

Când se atinge puterea câmpului de defalcare, există fie o încălcare locală a integrității materialului, fie apariția unui arc electric între electrozi și suprafața materialului. În acest sens, puterea câmpului de lucru trebuie să fie întotdeauna mai mică decât cea a defalcării.

Proprietățile electrice ale materialului depind nu numai de natura sa fizică, ci și de parametrii variabili care îi caracterizează starea - temperatură, umiditate, presiune etc.

Acești parametri se modifică în timpul procesului tehnologic, care trebuie luați în considerare la calcularea dispozitivelor de încălzire dielectrică. Doar luând în considerare corect toți acești factori în interacțiunea și schimbarea lor, se poate asigura utilizarea avantajoasă din punct de vedere economic și tehnologic a dispozitivelor de încălzire dielectrică în industrie.

O presă de lipici de înaltă frecvență este un dispozitiv care utilizează încălzirea dielectrică, de exemplu, pentru a accelera lipirea lemnului. Dispozitivul în sine este aproape o presă de lipici obișnuită. Cu toate acestea, are și electrozi speciali pentru crearea unui câmp electric de înaltă frecvență în piesa de lipit. Câmpul rapid (în câteva zeci de secunde) crește temperatura produsului, de obicei până la 50 - 70 ° C. Acest lucru accelerează semnificativ uscarea adezivului.

Spre deosebire de încălzirea de înaltă frecvență, încălzirea cu microunde este încălzire dielectrică cu o frecvență de peste 100 MHz, iar undele electromagnetice pot fi emise de la un emițător mic și direcționate către un obiect prin spațiu.

Cuptoarele moderne cu microunde folosesc unde electromagnetice la frecvențe mult mai mari decât încălzitoarele de înaltă frecvență. Microundele obișnuite de acasă funcționează în intervalul de 2,45 GHz, dar există și microunde de 915 MHz. Aceasta înseamnă că lungimea de undă a undelor radio utilizate la încălzirea cu microunde este de la 0,1 cm până la 10 cm.

Are loc generarea oscilațiilor cu microunde în cuptoarele cu microunde cu magnetroni.

Fiecare instalație de încălzire dielectrică constă dintr-un generator de convertizor de frecvență și un dispozitiv electrotermic - un condensator cu plăci de formă specială. Deoarece încălzirea dielectrică necesită o frecvență înaltă (de la sute de kiloherți la unități de megaherți).

Cea mai importantă sarcină a tehnologiei de încălzire a materialelor dielectrice cu curenți de înaltă frecvență este asigurarea modului necesar pe parcursul întregului proces de prelucrare.Rezolvarea acestei probleme este complicată de faptul că proprietățile electrice ale materialelor se modifică în timpul încălzirii, uscării sau ca urmare a altor modificări ale stării materialului. Consecința acestui lucru este o încălcare a regimului termic al procesului și o schimbare a modului de funcționare a generatorului lămpii.

Ambii factori joacă un rol semnificativ. Prin urmare, atunci când se dezvoltă o tehnologie de încălzire a materialelor dielectrice cu curenți de înaltă frecvență, proprietățile materialului prelucrat trebuie studiate cu atenție, iar modificarea acestor proprietăți trebuie analizată pe tot parcursul ciclului tehnologic.

Constanta dielectrică a unui material depinde de proprietățile sale fizice, temperatură, umiditate și parametrii câmpului electric. Constanta dielectrică scade de obicei pe măsură ce materialul se usucă și în unele cazuri se poate schimba de zeci de ori.

Pentru majoritatea materialelor, dependența de frecvență a constantei dielectrice este mai puțin pronunțată și ar trebui luată în considerare numai în unele cazuri. Pentru piele, de exemplu, această dependență este semnificativă în regiunea cu frecvență joasă, dar pe măsură ce frecvența crește, aceasta devine nesemnificativă.

După cum sa menționat deja, constanta dielectrică a materialelor depinde de schimbarea temperaturii care însoțește întotdeauna procesele de uscare și încălzire.

Tangenta unghiului de pierderi dielectrice, de asemenea, nu rămâne constantă în timpul procesării, iar acest lucru are un impact semnificativ asupra cursului procesului tehnologic, deoarece tangenta delta caracterizează capacitatea materialului de a absorbi energia unui câmp electric alternativ.

În mare măsură, tangenta unghiului de pierdere dielectrică depinde de conținutul de umiditate al materialului. Pentru unele materiale, delta tangentei se modifică de câteva sute de ori față de valoarea sa inițială până la sfârșitul procesului de prelucrare. Deci, de exemplu, pentru fire, când umiditatea se schimbă de la 70 la 8%, tangenta unghiului de absorbție scade de 200 de ori.

O caracteristică importantă a materialului este stresul câmpului electric de defalcare permise de acest material.

Creșterea puterii de rupere a câmpului electric limitează posibilitatea creșterii tensiunii pe plăcile condensatorului și determină astfel limita superioară a puterii care poate fi instalată.

O creștere a temperaturii și umidității materialului, precum și a frecvenței câmpului electric, duce la o scădere a intensității câmpului de defalcare.

Pentru a asigura un mod tehnologic prestabilit chiar și cu modificări ale parametrilor electrici ai materialului în timpul procesului de uscare, este necesară reglarea modului de funcționare al generatorului. Prin modificarea corectă a modului de funcționare al generatorului, este posibil să se realizeze condiții optime pe tot parcursul ciclului de funcționare și să se obțină o eficiență ridicată a instalației.

Proiectarea condensatorului de lucru este determinată de forma și dimensiunea pieselor încălzite, de proprietățile materialului încălzit, de natura procesului tehnologic și, în final, de tipul de producție.

În cel mai simplu caz, este format din două sau mai multe plăci plate paralele între ele. Plăcile pot fi orizontale și verticale. Electrozii plati se folosesc in instalatii de uscare cherestea, traverse, fire, lipire placaj.

Uniformitatea materialelor de încălzire depinde de uniformitatea distribuției câmpului electric pe întregul volum al obiectului tratat.

Prezența neomogenității în structura materialului, un spațiu de aer variabil între electrod și suprafața exterioară a piesei, prezența maselor conductoare (suporturi, suporturi etc.) în apropierea electrozilor conduc la o distribuție neuniformă a electricității. camp.

Prin urmare, în practică, se utilizează o mare varietate de opțiuni de proiectare pentru condensatoare de lucru, fiecare dintre acestea fiind proiectată pentru un anumit proces tehnologic.

Instalatiile de incalzire cu un dielectric in camp electric de inalta frecventa au un randament relativ scazut la un cost destul de ridicat al echipamentelor incluse in aceste instalatii. Prin urmare, utilizarea unei astfel de metode poate fi justificată numai după un studiu amănunțit și compararea indicatorilor economici și tehnologici ai diferitelor metode de încălzire.

Un convertor de frecvență este necesar pentru toate sistemele de încălzire dielectrică de înaltă frecvență. Eficiența globală a unor astfel de convertoare este definită ca raportul dintre puterea furnizată plăcilor condensatorului și puterea primită de la rețeaua de alimentare.

Valorile coeficientului de acțiune utilă sunt în intervalul 0,4 - 0,8. Gradul de eficiență depinde de sarcina pe convertizorul de frecvență. De regulă, cea mai mare eficiență a convertorului este atinsă atunci când este încărcat în mod normal.

Indicatorii tehnici și economici ai instalațiilor de încălzire dielectrică depind în mod semnificativ de proiectarea dispozitivului electrotermic. Designul selectat corespunzător al acestuia din urmă asigură o eficiență ridicată și un factor de timp al mașinii.

Vezi si:

Dielectricii într-un câmp electric