Reglarea motoarelor asincrone

Reglarea motoarelor asincrone se realizează în următorul interval:

Reglarea motoarelor asincrone se realizează în următorul interval:

• inspectie vizuala;

• verificarea piesei mecanice;

• masurarea rezistentei de izolatie a bobinelor fata de corp si intre bobine;

• masurarea rezistentelor infasurarilor la curent continuu;

• testarea bobinelor cu tensiune crescuta la frecventa industriala;

• proba.

Inspecția externă a motorului cu inducție pornește de la panoul de control.

Placa trebuie să conțină următoarele informații:

• numele sau marca comercială a producătorului,

• tip și număr de serie,

• date nominale (putere, tensiune, curent, viteză, diagramă de conectare a bobinei, eficiență, factor de putere),

• anul emiterii,

• greutate și GOST pentru motor.

Cunoașterea scutului motorului la începutul lucrării este necesară. Apoi verifică starea suprafeței exterioare a motorului, ansamblurile sale de rulmenți, capătul de ieșire al arborelui, ventilatorul și starea bornelor terminale.

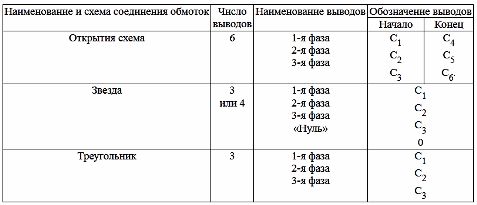

Dacă un motor trifazat nu are înfășurări statorice compozite și secționate, atunci bornele sunt desemnate în conformitate cu tabelul.1, iar în prezența unor astfel de bobine, terminalele sunt desemnate cu aceleași litere ca și bobinele obișnuite, dar cu numere suplimentare în fața majusculelor. Pentru motoare asincrone cu mai multe viteze înaintea literelor sunt cifre care indică numărul de poli din acea secțiune.

tabelul 1

masa 2

Notă: bornele numerotate P — conectate la rețea, C — liber, Z — scurtcircuit

Marcarea scuturilor motoarelor cu mai multe viteze și metodele de pornire a acestora la diferite viteze pot fi explicate cu ajutorul tabelului. 2.

La inspectarea unui motor cu inducție, trebuie acordată o atenție deosebită stării cutiei de borne și a capetelor de ieșire, unde diferite defecte de izolație sunt foarte frecvente, în timp ce se măsoară distanța dintre piesele sub tensiune și carcasă. Ar trebui să fie suficient de mare pentru ca suprafața să nu se suprapună. La fel de importantă este și valoarea deformarii arborelui în direcția axială, care, conform standardelor, nu trebuie să depășească 2 mm (1 mm într-o direcție) pentru motoarele cu o putere de până la 40 kW.

Dimensiunea întrefierului este de mare importanță, deoarece are un impact semnificativ asupra caracteristicilor motoarelor asincrone, prin urmare, după reparații sau în caz de funcționare nesatisfăcătoare a motorului, întrefierul se măsoară în patru puncte diametral opuse. Degajările trebuie să fie uniforme pe toată circumferința și nu trebuie să difere la niciunul dintre aceste patru puncte cu mai mult de 10% din valoarea medie.

Motoarele asincrone din diferite mașini-unelte, cum ar fi șlefuite cu filet și roți dintate, au cerințe speciale privind scurgerile și vibrațiile.Deformarea arborelui și vibrațiile mașinilor electrice sunt foarte afectate de precizia de prelucrare și de starea pieselor rotative ale mașinii. Socurile și vibrațiile sunt deosebit de mari atunci când arborele motorului este îndoit.

Runout – abatere de la o poziție relativă dată (corectă) a suprafețelor pieselor rotative sau oscilante, cum ar fi corpurile de rotație. Distingeți cursele radiale și cele finale.

Pentru toate mașinile, scurgerea este nedorită, deoarece perturbă funcționarea normală a ansamblurilor de rulmenți și a mașinii în ansamblu. Se măsoară scurgerea cu un cadran care poate măsura curse de la 0,01 mm la 10 mm. Atunci când se măsoară deformarea arborelui, vârful indicatorului se sprijină pe arbore, care se rotește la viteză mică.Abaterea indicatorului de oră estimează valoarea deformarii, care nu trebuie să depășească valorile specificate în specificațiile tehnice pentru mașină sau motor.

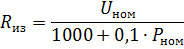

Izolarea mașinilor electrice este un indicator important, deoarece durabilitatea și fiabilitatea mașinii depind de starea sa. Potrivit GOST, rezistența de izolație a înfășurărilor în MΩ a mașinilor electrice ar trebui să fie de cel puțin

unde Un — tensiunea nominală a înfășurării, V; Pn — puterea nominală a mașinii, kW.

Rezistența de izolație este măsurată înainte de pornirea testului a motorului și apoi periodic în timpul funcționării; în plus, acestea sunt observate după întreruperi lungi în funcționare și după orice oprire de urgență a unității.

Dacă începutul și sfârșitul fiecărei faze sunt urmărite în motor, atunci rezistența de izolație este măsurată separat pentru fiecare fază în raport cu carcasă și între înfășurări. La motoarele cu mai multe viteze, rezistența de izolație este verificată pentru fiecare înfășurare separat.

Pentru măsurarea rezistenței de izolație a motoarelor electrice se folosesc tensiuni de până la 1000 V megametri pentru 500 și 1000 V.

Măsurarea se efectuează după cum urmează, clema pentru megohmmetru „Ecran” este conectată la corpul mașinii, iar a doua clemă este conectată la borna bobinei cu un fir flexibil cu izolație fiabilă. Capetele firelor trebuie sigilate cu mânere din material izolator cu un știft metalic ascuțit pentru a asigura un contact sigur.

Mânerul megger se rotește la o frecvență de aproximativ 2 rps. Motoarele mici au o capacitate mică, astfel încât acul dispozitivului este setat într-o poziție corespunzătoare rezistenței de izolație a înfășurării mașinii.

Pentru mașinile noi, rezistența de izolație, după cum arată practica, fluctuează la o temperatură de 20 ° C în intervalul de la 5 la 100 de megaohmi. La motoare cu unități cu un nivel critic scăzut de putere și tensiune de până la 1000 V „Reguli pentru instalațiile electrice” nu impun cerințe specifice cu privire la valoarea lui R.Din practică, sunt cazuri când motoare cu rezistențe mai mici de 0,5 megaohmi sunt puse în funcțiune, rezistența de izolație a acestora crește, iar ulterior funcționează fără probleme.

Scăderea rezistenței izolației în timpul funcționării este cauzată de umiditatea suprafeței, contaminarea suprafeței izolației cu praf conductiv, pătrunderea umidității în izolație și descompunerea chimică a izolației. Pentru a clarifica motivele scăderii rezistenței de izolație, este necesar să o măsurați folosind o punte dublă, de exemplu R-316, cu două direcții de curent în circuitul controlat. Cu rezultate diferite de măsurare, cea mai probabilă cauză este pătrunderea umidității în grosimea izolației.

În special, problema punerii în funcțiune a unui motor cu inducție ar trebui decisă numai după testarea înfășurărilor cu tensiune crescută. Includerea unui motor cu o valoare scăzută a rezistenței de izolație fără un test de supratensiune este permisă numai în cazuri excepționale, când se decide care este mai profitabil: să pună în pericol motorul sau să permită oprirea echipamentelor scumpe.

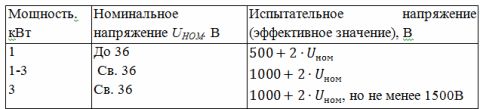

În timpul funcționării motorului, deteriorarea izolației, ducând la o scădere a rezistenței sale dielectrice sub standardele admise... Potrivit GOST, testul rezistenței dielectrice a izolației înfășurărilor în raport cu carcasă și între acestea se efectuează cu motorul deconectat de la rețea timp de 1 minut cu tensiune de încercare, a cărei valoare nu trebuie să fie mai mică decât valoarea dată în tabel. 3.

Tabelul 3

Tensiunea crescută se aplică uneia dintre faze, iar fazele rămase sunt conectate la carcasa motorului Dacă înfășurările sunt conectate în interiorul motorului în stea sau triunghi, testul de izolație între înfășurare și cadru se efectuează simultan pentru intreaga infasurare. Tensiunea nu poate fi aplicată instantaneu în timpul testării. Testul începe cu 1/3 din tensiunea de testare, apoi tensiunea este crescută treptat până la tensiunea de testare, iar timpul de creștere de la jumătate la tensiunea de testare completă trebuie să fie de cel puțin 10 s.

Tensiunea maximă se menține timp de 1 minut, apoi se reduce treptat la 1/3Utest și setarea testului este oprită. Rezultatele testului sunt considerate satisfăcătoare dacă în timpul încercării nu a existat nicio defecțiune a izolației sau suprapunere pe suprafața izolației, în timp ce nu au fost observate șocuri puternice asupra instrumentelor, indicând deteriorarea parțială a izolației.

Dacă apare o defecțiune în timpul testului, se găsește un loc cu acesta și bobina este reparată. Locația defecțiunii poate fi determinată prin reaplicarea tensiunii și apoi urmărirea pentru scântei, fum sau un zgomot ușor atunci când nu sunt vizibile scântei în exterior.

Măsurarea în CC a rezistenței înfășurărilor, care este efectuată pentru a clarifica datele tehnice ale elementelor circuitului, face posibilă în unele cazuri determinarea prezenței unui scurtcircuit. Temperatura înfășurărilor în timpul măsurării nu trebuie să difere de mediul ambiant cu mai mult de 5 ° C.

Măsurătorile se fac folosind o punte simplă sau dublă, prin metoda ampermetru-voltmetru sau prin metoda microohmetrului.Valorile rezistenței nu trebuie să difere de medie cu mai mult de 20%.

Potrivit GOST, atunci când se măsoară rezistența înfășurărilor, fiecare rezistență trebuie măsurată de 3 ori. Când se măsoară rezistența bobinei prin metoda ampermetru-voltmetru, fiecare rezistență trebuie măsurată la trei valori de curent diferite. Valoarea medie aritmetică a trei măsurători este luată ca valoare reală a rezistenței.

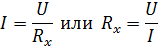

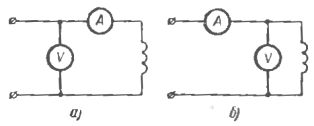

Metoda ampermetru-voltmetru (Fig. 1) este utilizată în cazurile în care nu este necesară o precizie mare de măsurare. Măsurarea prin metoda ampermetru-voltmetru se bazează pe legea lui Ohm:

unde Rx — rezistența măsurată, Ohm; U- citirea voltmetrului, V; Citirea ampermetrului, A.

Precizia măsurării cu această metodă este determinată de eroarea totală a instrumentelor. Deci, dacă clasa de precizie a ampermetrului este de 0,5% și cea a voltmetrului este de 1%, atunci eroarea totală va fi de 1,5%.

Pentru ca metoda ampermetru-voltmetru să dea rezultate mai precise, trebuie îndeplinite următoarele condiții:

1. acuratețea măsurării depinde în mare măsură de fiabilitatea contactelor, de aceea se recomandă lipirea contactelor înainte de măsurare;

2. sursa de curent continuu trebuie sa fie o retea sau o baterie bine incarcata cu o tensiune de 4-6 V pentru a evita influenta caderii de tensiune la sursa;

3. citirea instrumentelor trebuie făcută simultan.

Măsurarea rezistenței folosind punți este utilizată în principal în cazurile în care este necesar să se obțină o precizie mai mare de măsurare. Precizie metode de trecere ajunge la 0,001%. Limitele de măsurare a podului variază de la 10-5 la 106 ohmi.

Un microohmetru măsoară un număr mare de măsurători, de exemplu, rezistențele de contact, conexiunile dintre bobine.

Orez. 1. Schema de masurare a rezistentei bobinelor DC prin metoda ampermetru-voltmetru

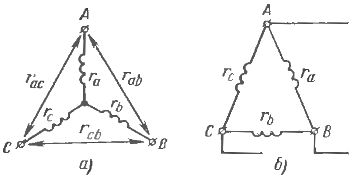

Orez. 2. Schema de măsurare a rezistenței înfășurării statorului a unui motor cu inducție conectat în stea (a) și triunghi (b)

Măsurătorile se fac rapid, deoarece nu este necesară reglarea instrumentului. Rezistența înfășurării DC pentru motoarele cu o putere de până la 10 kW este măsurată nu mai devreme de 5 ore de la terminarea funcționării, iar pentru motoarele de peste 10 kW - nu mai puțin de 8 ore cu rotorul staționar. Dacă toate cele șase capete ale înfășurărilor sunt îndepărtate din statorul motorului, atunci măsurarea se face pe înfășurarea fiecărei faze separat.

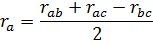

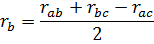

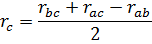

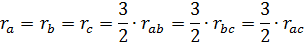

Când înfășurările sunt conectate intern la o stea, rezistența a două faze conectate în serie se măsoară în perechi (Fig. 2, a). În acest caz, rezistența fiecărei faze

Cu o conexiune internă delta, măsurați rezistența dintre fiecare pereche de capete de ieșire ale clemelor liniare (Fig. 2, b). Presupunând că rezistențele tuturor fazelor sunt egale, rezistența fiecărei faze este determinată de:

Pentru motoarele cu mai multe viteze, se fac măsurători similare pentru fiecare înfășurare sau pentru fiecare secțiune.

Verificarea conexiunii corecte a înfășurărilor mașinilor de curent alternativ. Uneori, mai ales după reparație, capetele de apă ale motorului cu inducție se dovedesc a fi nemarcate, devine necesar să se determine începutul și sfârșitul înfășurărilor. Există două modalități cele mai comune de a determina.

Conform primei metode, capetele înfășurărilor fazelor individuale sunt mai întâi determinate în perechi. Circuitul este apoi asamblat conform fig. 3, a.Sursa „plus” este conectată la începutul uneia dintre faze, „minus” până la sfârșit.

C1, C2, C3 sunt de obicei luate drept începutul fazelor 1, 2, 3 și C4, C5, C6 — la capetele 4, 5, 6. În momentul pornirii curentului în înfășurările altor faze (2 -3) este forța electromotoare indusă cu polaritatea „minus” la începutul lui C2 și C3 și „plus” la capetele lui C5 și C6. În momentul în care curentul este oprit în faza 1, polaritatea de la capetele fazelor 2 și 3 este opusă polarității când sunt pornite.

După marcarea fazei 1, sursa de curent continuu este conectată la faza 3, dacă în același timp acul milivoltmetrului sau galvanometrului deviază în aceeași direcție, atunci toate capetele înfășurărilor sunt marcate corect.

Pentru a determina începutul și sfârșitul conform celei de-a doua metode, înfășurările motorului sunt conectate la o stea sau triunghi (Fig. 3, b), iar fazei 2 i se aplică o tensiune monofazată redusă. În acest caz, între capetele C1 și C2, precum și C2 și C3, apare o tensiune care este puțin mai mare decât cea furnizată, iar între capetele C1 și C3 tensiunea se dovedește a fi zero. Dacă capetele fazelor 1 și 3 sunt conectate incorect, tensiunea dintre capetele C1 și C2, C2 și C3 va fi mai mică decât cea furnizată. După determinarea reciprocă a marcajului primelor două faze, a treia este determinată în mod similar.

Activarea inițială a motorului cu inducție. Pentru a stabili funcționarea completă a motorului, acesta este testat la ralanti și sub sarcină. Verificați din nou starea pieselor mecanice umplând rulmenții cu unsoare.

Ușurința de mișcare a motorului este verificată prin rotirea arborelui cu mâna, în timp ce nu ar trebui să existe trosnet, zdârâit și sunete similare care să indice contactul dintre rotor și stator, precum și ventilatorul și carcasă, apoi direcția corectă a rotația este verificată, pentru aceasta motorul pornește pentru scurt timp.

Durata primei activări este de 1-2 s. În același timp, este monitorizată valoarea curentului de pornire. Se recomandă repetarea pornirii pe termen scurt a motorului de 2-3 ori, mărind treptat durata de pornire, după care motorul poate fi pornit pentru o perioadă mai lungă. În timp ce motorul este la ralanti, regulatorul trebuie să se asigure că trenul de rulare este în stare bună: fără vibrații, fără supratensiuni de curent, fără încălzire a rulmenților.

Dacă rezultatele testelor sunt satisfăcătoare, motorul este pornit împreună cu partea mecanică sau testat pe un stand special. Timpul de verificare a funcționării motorului variază de la 5 la 8 ore, monitorizându-se în același timp temperatura blocurilor și înfășurărilor principale ale mașinii, factorul de putere, starea de lubrifiere a rulmenților unităților.