Fiabilitatea produselor și dispozitivelor electrice

Printre proprietățile care determină calitatea unui produs electric, un loc special îl ocupă fiabilitatea - capacitatea produsului de a-și îndeplini funcțiile, păstrând valorile indicatorilor de calitate neschimbate în timp sau în limite prestabilite.

Printre proprietățile care determină calitatea unui produs electric, un loc special îl ocupă fiabilitatea - capacitatea produsului de a-și îndeplini funcțiile, păstrând valorile indicatorilor de calitate neschimbate în timp sau în limite prestabilite.

Produs electric - un produs destinat producerii sau conversiei, transmiterii, distribuției sau consumului de energie electrică (GOST 18311-80).

Orice produs sau dispozitiv electric se poate afla în una dintre următoarele stări:

-

drept

-

defect,

-

lucru

-

nefuncțional

-

limitare.

Funcționează și un produs care este în stare bună de funcționare, dar un produs care funcționează nu este neapărat un produs bun. De exemplu, deteriorarea carcasei generatorului (încărcări, zgârieturi, defecte ale suprafeței vopsite etc.) face generatorul inoperabil, dar în același timp rămâne funcțional.

De regulă, starea de funcționare a produsului este determinată de lista de parametri specificați în documentație și de limitele admisibile pentru modificarea acestora. Pierderea productivității se numește respingere.

Motivele eșecului pot fi atât depășirea nivelului admis de influențe externe, cât și defecte ale produsului... Rețineți că nu toate defectele duc la defecțiune. Eșecul unui produs este evaluat prin apariția zgomotului, apariția mirosului de izolație arse și materiale de impregnare, supraîncălzire, modificarea citirilor dispozitivelor și instrumentelor de control etc.

Prin natura lor, toate defectele și daunele pot fi:

-

electric

-

mecanic

Elementele electrice includ contacte întrerupte, scurtcircuite, circuite deschise, erori de conectare etc.

Defecțiunile mecanice sunt defecțiuni la asamblarea elementelor, sistemelor de transmisie de la servomotoare la comenzi, actuatoare, părți mobile ale releelor și contactoarelor etc.

În ceea ce privește regulile, metodele și mijloacele de control, defectele se împart în:

-

în mod explicit, pentru detectarea cărora documentația prevede reguli, metode sau controale,

-

ascunse cărora nu sunt destinate.

De exemplu, dacă calitatea unei piese este controlată doar prin măsurarea dimensiunilor geometrice ale acesteia, atunci abaterea acestor dimensiuni de la toleranță va fi un defect evident. În același timp, în interiorul piesei de prelucrat pot exista fisuri și goluri care nu pot fi detectate la măsurarea dimensiunilor piesei de prelucrat. Odată cu metoda de control adoptată, aceste defecte vor fi ascunse. Pentru detectarea defectelor ascunse se folosesc alte reguli, metode și mijloace de control, care nu sunt prevăzute în documentația acestui produs, în special golurile și fisurile pot fi detectate prin examinare cu raze X.

Defecțiunile pot apărea din diverse motive, dar dacă nu sunt legate de funcționarea defectuoasă a altor elemente, atunci ele se numesc independente.Defecțiunea rezultată dintr-o altă defecțiune este considerată dependentă (de exemplu, defecțiunea unui tranzistor după deconectarea bazei acestuia la circuit).

De obicei, fiabilitatea este asociată cu absența defecțiunilor, adică cu fiabilitatea sa.

În general, fiabilitatea include, pe lângă fiabilitate, proprietăți precum durabilitatea, întreținerea, conservarea... De obicei se numește evaluare cantitativă a proprietăților incluse în indicatorii de fiabilitate a fiabilității... Principala diferență între indicatorii de fiabilitate și alți indicatori este că, indiferent de dimensiune, toate sunt caracteristici non-aleatoare ale variabilelor aleatoare.

Să explicăm conținutul unei astfel de proprietăți ca fiabilitate, exprimată prin indicatorul „probabilitate de funcționare fără defecțiuni”. Să presupunem că la momentul t = 0, n produse similare sunt implicate simultan în lucru. După un interval de timp Δt = t, vor fi m produse de servit. Atunci probabilitatea de funcționare fără defecțiuni la momentul t — P (t) poate fi definită ca raportul dintre m — numărul de produse care funcționează la momentul t la numărul total de produse n, adică.

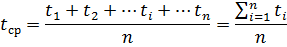

În operarea simultană a n produse, un astfel de punct de timp t1 apare atunci când primul produs eșuează. La momentul t2, al doilea produs eșuează. Cu o funcționare suficient de lungă, va veni un moment în timp în care ultimul dintre cele n produse va eșua. Deoarece tn> … t2> t1, este imposibil să se determine în mod unic timpul de funcționare al unui alt produs din timpul de funcționare al unui produs. Prin urmare, durata muncii este determinată ca valoare medie

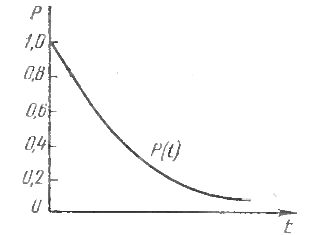

Din grafic (Fig. 1), se poate observa că probabilitatea de funcționare fără defecțiuni se modifică în timp.La momentul inițial de timp, probabilitatea de funcționare fără defecțiuni P (t) = 1, iar în timpul mediu de funcționare fără defecțiuni tcp, valoarea lui P (t) scade de la 1 la 0,37.

În timpul a 5 tcp, aproape toate n produse vor eșua și P(t) va fi practic zero.

Figura 1. Dependența probabilității de funcționare fără defecțiuni a produsului la timp

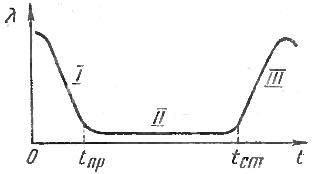

Orez. 2. Dependența ratei de eșec a produselor în timp

Deteriorarea produsului depinde de timpul de funcționare a acestuia. Probabilitatea defecțiunii produsului în fiecare unitate de timp, dacă defecțiunea nu a avut loc încă, este caracterizată de rata de defectare și notată cu λ (t). Acest indicator se numește caracteristica lambda. Pot fi distinse trei perioade principale de schimbare a λ în timp (Fig. 2): I-perioada de epuizare care durează de la 0 la tpr, II-perioada de funcționare normală de la tpr la tst, III - perioada de îmbătrânire de la tst la ∞ …

În perioada I, gradul de deteriorare crește, ceea ce se explică prin prezența în produs a unor elemente cu defecte ascunse, încălcări ale proceselor tehnologice de producție a produsului etc. Perioada II se distinge prin constanta relativă a lui λ (t), care se explică prin absența îmbătrânirii elementelor. După sfârșitul perioadei II, λ (t) crește brusc din cauza creșterii numărului de elemente care s-au defectat din cauza îmbătrânirii și uzurii. Funcționarea produsului în perioada III devine nepractică din punct de vedere economic din cauza creșterii puternice a costurilor de reparație. Prin urmare, perioada de timp înainte de testare determină durata medie de viață a produsului înainte de eliminare.

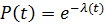

Rata de eșec λ (t) și probabilitatea de funcționare fără defecțiuni P (t) a produsului sunt legate între ele prin raport

Această expresie se numește legea exponențială a fiabilității.

Valoarea indicatorilor de fiabilitate consemnată în documentația tehnică a produsului trebuie confirmată prin teste speciale de fiabilitate, prin modelarea proceselor de defecțiuni aleatorii ale dispozitivelor speciale, inclusiv cu ajutorul unui calculator sau prin calcul. Trebuie remarcat faptul că metoda de calcul este utilizată în proiectarea unui produs aproape întotdeauna, indiferent dacă alte metode vor fi utilizate pentru a confirma fiabilitatea.

La calcularea fiabilității unui produs se folosesc fie indicatori tabelați ai fiabilității elementelor incluse în produs, fie date obținute prin oricare dintre metodele de mai sus pentru produse similare celor proiectate.

Dintre metodele de calcul al fiabilității cunoscute, cea mai simplă este metoda coeficienților, pentru care rata de deteriorare λ (t) este constantă în timp. Dacă este necesar, influența modurilor de funcționare și a condițiilor de funcționare asupra fiabilității produsului este luată în considerare de factorii de corecție k1, k2,... kn

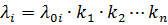

Gradul de defectare a unui element dat în condiții reale de funcționare λi se calculează prin formula

unde λоi este valoarea de tabel a gradului de deteriorare a unui element care funcționează în condiții normale, k1 ... kn sunt coeficienți de corecție în funcție de diverși factori de influență.

Valorile coeficientului k1 în funcție de influența factorilor mecanici în diferite condiții de funcționare sunt prezentate mai jos:

Condiții de operare Factorul de corecție Laborator 1,0 Nerăbdător 1,07 Navă 1,37 Automobile 1,46 Căi ferate 1,54 Avioane 1,65

Coeficientul k2, în funcție de factorii climatici ai mediului, poate avea următoarele valori:

Temperatură Umiditate Factor de corecție +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Factorii de corecție pentru alți factori pot fi găsiți în manualele de fiabilitate.

Testele speciale de fiabilitate sunt metoda principală de confirmare a indicatorilor de fiabilitate specificați în documentația tehnică. Astfel de teste sunt efectuate periodic în perioada stabilită de specificațiile tehnice (TU) pentru produs, precum și în cazul schimbărilor în tehnologia de producție a produsului sau modificări ale componentelor și materialelor, dacă aceste modificări pot afecta fiabilitatea. a produsului. Specificațiile tehnice conțin un program de testare a fiabilității care conține, pe lângă secțiunile prevăzute de standardele ESKD, un plan de testare.

Plan de testare - reguli care determină numărul de produse de testat, procedura de testare și condițiile de încetare a acestora.

Cel mai simplu plan de testare este atunci când n produse similare sunt testate simultan, produsele eșuate nu sunt înlocuite sau reparate, testele sunt oprite fie după ce a trecut un timp de testare prestabilit, fie după ce fiecare dintre produsele operaționale rămase a funcționat pentru un timp prestabilit.

Indicatorii de fiabilitate a produsului pot fi determinați și ca urmare a colectării și procesării informațiilor despre performanța produsului în timpul funcționării acestuia.Formele de documente care sunt valabile în diferite industrii diferă între ele, dar indiferent de aceasta, ele trebuie să reflecte următoarele informații:

-

durata totală a produsului,

-

Termeni de utilizare,

-

durata de funcționare a produsului între defecțiuni,

-

numărul și caracteristicile daunelor,

-

durata reparației pentru a elimina un anumit daune,

-

tipul și cantitatea pieselor de schimb folosite etc.

Pentru a obține indicatori fiabili ai fiabilității produsului pe baza datelor operaționale, informațiile despre defecțiuni și defecțiuni trebuie să fie continue în timp.