Întreținerea motoarelor electrice

Reparațiile curente sunt efectuate pentru a asigura și restabili funcționarea motorului electric. Constă în înlocuirea sau restaurarea pieselor individuale. Se efectuează la locul de instalare a mașinii sau în atelier.

Reparațiile curente sunt efectuate pentru a asigura și restabili funcționarea motorului electric. Constă în înlocuirea sau restaurarea pieselor individuale. Se efectuează la locul de instalare a mașinii sau în atelier.

Frecvența reparației curente a motoarelor electrice este determinată de sistemul PPR. Depinde de locul în care este instalat motorul, de tipul de mașină sau de mașină în care este utilizat și de durata de funcționare pe zi. Motoarele electrice sunt reparate în principal o dată la 24 de luni.

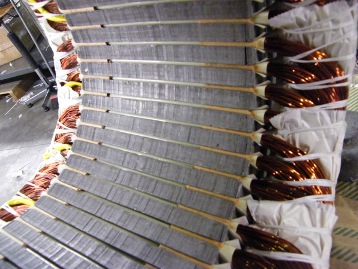

La efectuarea reparatiilor curente se efectueaza urmatoarele operatiuni: curatare, demontare, demontare si depistare defectiuni ale motorului electric, inlocuirea rulmentilor, repararea bornelor, cutie de borne, sectiuni deteriorate ale infasurarilor bobinei, asamblarea motorului electric, vopsire, la ralanti și sub sarcină. Pentru mașinile cu curent continuu și motoare electrice cu rotor de fază, mecanismul de colectare a periilor este reparat suplimentar.

Tabelul 1 Posibile defecțiuni ale motoarelor electrice și cauzele acestora

Defecțiune Cauze Motorul electric nu pornește Circuit deschis în rețeaua de alimentare sau în înfășurările statorului Motorul electric nu se rotește în timpul pornirii, zumzăie, se încălzește Nu există tensiune în una dintre faze, faza este întreruptă, motorul electric este suprasolicitat, barele rotorului sunt tăiate Viteză redusă și zgomot Uzura rulmentului, dezalinierea scuturilor de capăt, îndoirea arborelui Motorul se blochează la creșterea sarcinii Subtensiune în rețea, conexiune incorectă a înfășurărilor, ruperea uneia dintre fazele statorice, întreruperea inversării, suprasarcină a motorului, ruperea înfășurării rotorului (pentru un motor cu rotor bobinat) Motorul face mult zgomot la pornire Carcasa ventilatorului este îndoită sau au căzut obiecte străine Motorul electric se supraîncălzește în timpul funcționării, conectarea înfășurărilor este corectă , zgomotul este uniform Tensiune de rețea ridicată sau scăzută, motorul electric este supraîncărcat, temperatura ambientală este ridicată, ventilatorul este defect sau înfundat, suprafața motorului este înfundată Motorul în funcțiune s-a oprit Întreruperea alimentării, subtensiune pe termen lung , blocarea mecanismului Rezistență redusă a înfășurării statorului (rotor) Înfășurare murdară sau umedă Încălzirea excesivă a rulmenților motorului Nealiniat, rulmenți defecte Supraîncălzirea crescută a înfășurării statorului Întreruperea fazei, supratensiune sau subtensiune a tensiunii de alimentare, suprasarcină mașină, scurtcircuit circuit de la tură la tură, scurtcircuit între fazele de înfășurare Când motorul electric este pornit,protecția este declanșată. Înfășurările statorului conectate incorect, înfășurările scurtcircuitate la carcasă sau între ele

Reparațiile curente sunt efectuate într-o anumită secvență tehnologică. Înainte de a începe reparația, este necesar să revizuiți documentația, să determinați timpul de funcționare al rulmenților motorului electric și să determinați prezența defectelor restante. Este desemnat un meșter pentru a efectua lucrarea, se pregătesc uneltele, materialele, dispozitivele necesare, în special mecanismele de ridicare.

Înainte de a începe demontarea, motorul electric este deconectat de la rețea, se iau măsuri pentru a preveni alimentarea accidentală cu tensiune. Mașina de reparat se curăță de praf și murdărie cu perii, suflând aer comprimat din compresor.Deșurubați șuruburile care fixează capacul cutiei de borne, scoateți capacul și deconectați cablurile (cablurile) care alimentează motorul. Cablul este retras, respectand raza de indoire necesara, pentru a nu-l deteriora. Șuruburile și alte piese mici se pliază într-o cutie care este inclusă într-un set de unelte și accesorii.

La dezasamblarea motorului electric, este necesar să se pună semne pe miez pentru a fixa poziția jumătăților de cuplare unul față de celălalt, precum și pentru a nota în ce gaură din cuplare se încadrează jumătatea știftului. Tampoanele de sub picioare trebuie legate și marcate astfel încât, după reparație, fiecare grup de plăcuțe să fie instalat la locul său, acest lucru va facilita alinierea mașinii electrice. Capacele, flanșele și alte părți trebuie, de asemenea, marcate. În caz contrar, poate fi necesară re-demontarea.

Scoateți motorul electric de la bază sau de la locul de muncă folosind șuruburile. Nu utilizați un arbore sau un scut de capăt în acest scop. Pentru îndepărtare se folosesc dispozitive de ridicare.

Demontarea motorului electric se efectuează cu respectarea anumitor reguli. Se începe cu scoaterea jumătății de cuplare de pe arbore. În acest caz, se folosesc trageri manuale și hidraulice. După aceea, se demontează carcasa ventilatorului și ventilatorul în sine, se deșurubează șuruburile care fixează scuturile lagărelor, se îndepărtează scutul din spate cu lovituri ușoare cu un ciocan pe prelungirea din lemn, cupru, aluminiu, se scoate rotorul din statorul, scutul frontal este îndepărtat, rulmenții sunt demontați.

După dezasamblare, piesele sunt curățate cu aer comprimat folosind o perie de păr pentru bobine și o perie metalică pentru carcasă, scuturi de capăt și cadru. Murdăria uscată se îndepărtează cu o spatulă de lemn. Nu folosiți șurubelniță, cuțit sau alte obiecte ascuțite. Detectarea unei defecțiuni a unui motor electric oferă o evaluare a stării sale tehnice și identificarea ansamblurilor și pieselor defecte.

Când piesa mecanică este defectă, se verifică: starea elementelor de fixare, absența fisurilor în carcasă și capace, uzura scaunelor lagărelor și starea rulmenților înșiși. La mașinile cu curent continuu, o componentă serioasă care trebuie luată în considerare în mod cuprinzător este mecanismul de colectare a periilor.

Aici sunt deteriorări ale suportului pentru perii, crăpături și așchii pe perii, uzură pe perii, zgârieturi și lovituri pe suprafața colectorului, bombarea etanșărilor de micanit între plăci. Majoritatea defecțiunilor mecanismului de colectare a periilor sunt remediate în timpul reparațiilor de rutină.În caz de deteriorare gravă a acestui mecanism, mașina este trimisă pentru revizie.

Defecțiunile din partea electrică sunt ascunse de ochiul uman, detectarea lor este mai dificilă, este nevoie de echipamente speciale. În acest caz, numărul defecțiunilor înfășurării statorului este limitat de următoarele defecte: circuit deschis, scurtcircuit al circuitelor individuale între ele sau la cutie, scurtcircuit de întoarcere.

O întrerupere a înfășurării și scurtcircuitul acestuia la carcasă pot fi detectate folosind un megaohmmetru. Închiderea prin rotație este determinată folosind aparatul EL-15. O ruptură în barele rotorului cuștii de veveriță a fost găsită pe o instalație specială. Defecțiunile eliminate în timpul reparațiilor de rutină (deteriorări ale părților frontale, ruperea sau arderea capetelor de ieșire) pot fi stabilite cu un megaohmmetru sau vizual, în unele cazuri este necesar un dispozitiv EL-15. În timpul detectării defecțiunii, rezistența de izolație este măsurată pentru a determina necesitatea uscării.

Reparația motorului de curent continuu este după cum urmează. Când firul se rupe, unul nou este tăiat (pentru utilizare ulterioară, este permis un fir cu cel mult două fire tăiate), șuruburile sunt înlocuite, capacul este sudat. Înfășurările deteriorate sunt acoperite cu mai multe straturi de bandă izolatoare sau înlocuite. dacă izolarea acestora există fisuri, delaminare sau deteriorare mecanică pe toată lungimea.

Dacă fețele înfășurării statorului sunt deteriorate, se aplică un lac uscat cu aer pe zona defectuoasă. Rulmenții sunt înlocuiți cu alții noi dacă există crăpături, așchii, lovituri, decolorări sau alte defecțiuni.Aterizarea unui rulment pe un arbore se realizează de obicei prin preîncălzire la 80 ... 90 ° C într-o baie de ulei.

Instalarea rulmenților se efectuează manual folosind mandrine speciale și un ciocan sau mecanic folosind o presă pneumohidraulică.De remarcat că, datorită introducerii unei singure serii de mașini electrice, volumul de reparații al piesei mecanice a scăzut brusc, deoarece numărul de soiuri de scuturi și capace de capăt a scăzut, a devenit posibil să le înlocuiască cu altele noi.

Procedura de asamblare a unui motor electric depinde de dimensiunea și caracteristicile de proiectare ale acestuia. Pentru motoarele electrice de dimensiunile 1 - 4, după apăsarea rulmentului, se instalează scutul frontal, se introduce rotorul în stator, se pune scutul din spate, se fixează ventilatorul și capacul, apoi se fixează semicupla. este instalat. În plus, în funcție de amploarea reparației curente, se efectuează mersul în gol, articularea cu mașina de lucru și testarea sarcinii.

Verificarea funcționării motorului electric la ralanti sau cu un mecanism fără sarcină se efectuează după cum urmează. După verificarea funcționării protecției și a alarmei, se efectuează o funcționare de probă cu ascultare pentru bătăi, zgomot, vibrații și oprire ulterioară. După aceea, se pornește motorul electric, se verifică accelerația la turația nominală și încălzirea rulmenților, se măsoară curentul fără sarcină al tuturor fazelor.

Curentul fără sarcină măsurat în faze individuale nu trebuie să difere unul de celălalt cu mai mult de ± 5%. O diferență între ele mai mare de 5% indică o defecțiune a statorului sau a înfășurării rotorului, o modificare a spațiului de aer dintre stator și rotor sau o defecțiune a rulmenților.Durata inspecției, de regulă, este de cel puțin 1 oră. Funcționarea motorului electric sub sarcină se realizează atunci când echipamentul tehnologic este pornit.

Testele după repararea motoarelor electrice în conformitate cu standardele actuale ar trebui să includă două verificări - măsurarea rezistenței de izolație și eficacitatea protecției. Pentru motoarele electrice de până la 3 kW se măsoară rezistența de izolație a înfășurării statorului, iar pentru motoarele de peste 3 kW suplimentar se măsoară coeficientul de absorbţie… În același timp, pentru motoarele electrice cu o tensiune de până la 660 V în stare rece, rezistența de izolație trebuie să fie de cel puțin 1 MΩ și la o temperatură de 60 ° C — 0,5 MΩ. Măsurătorile se fac cu un megometru de 1000 V.

Testarea funcționării protecției mașinilor de până la 1000 V cu un sistem de alimentare cu un neutru împământat se realizează prin măsurarea directă a curentului de scurtcircuit monofazat către carcasă cu ajutorul unor dispozitive speciale sau prin măsurarea impedanței „fazei zero”. " circuit cu determinarea ulterioară a curentului de scurtcircuit monofazat. Curentul rezultat este comparat cu curentul nominal al dispozitivului de protecție, ținând cont de coeficienții PUE. Acesta trebuie să fie mai mare decât curentul siguranței celei mai apropiate siguranțe sau întreruptoare.

În procesul de efectuare a reparațiilor curente, pentru a îmbunătăți fiabilitatea motoarelor electrice cu modificări vechi, se recomandă efectuarea unor măsuri de modernizare. Cel mai simplu dintre ele este impregnarea triplă a înfășurării statorului cu lac cu adăugarea unui inhibitor.Inhibitorul, dispersându-se în pelicula de lac și umplendu-l, împiedică pătrunderea umezelii.Este posibil și încapsularea capetelor frontale cu rășini epoxidice, dar motorul poate deveni ireparabil.