Cauciuc si materiale cauciucate: cauciuc, ebonita, gutaperca, balata

Cauciuc Acesta este denumirea generică sub care se vinde produsul de coagulare al sevei lăptoase secretat de anumite plante tropicale. Aceste plante includ hevea braziliană (Hevea brasiliensis) și speciile înrudite. Aproximativ 9/10 din producția mondială de cauciuc provine atât din hevea sălbatică, cât și din plantație.

Cauciucul de plantație este de calitate superioară cauciucului sălbatic. Cauciucul comercial are diverse denumiri, cea mai valoroasă calitate fiind „para-cauciuc”. Din punct de vedere chimic, componenta principală a cauciucului este o compoziție de hidrocarburi (С10З16)n. În prezent, cauciucul sintetic este produs în cantități mari prin polimerizarea izoprenului (C538). Cauciucul este solubil în benzină, benzen, disulfură de carbon etc.

Chiar înainte de descoperirea Braziliei, indienii nativi aveau „bile de cauciuc”, sticle din material care nu se sparge și foloseau pentru aprinderea de sărbători torțe, care ardeau multă vreme, dar emanau multă funingine și aveau un miros înțepător. Sunt făcute din „lacrimile” albe lăptoase ale arborelui de cauciuc.

Mostre din acest material sub formă de prăjituri uscate cauciucate au fost aduse acasă de exploratorul și omul de știință francez Charles Marie de la Condamine în 1744, în timpul blocadei navale britanice a Franței. Însă cauciucul a căpătat importanță industrială numai după ce chimistul american Charles Nelson Goodyear în 1839 a reușit să transforme cauciucul cu sulf sub acțiunea căldurii din plastic într-o stare elastică (cauciuc).

Ca urmare a procesului de vulcanizare și producere a ebonitei, în 1848 a devenit fondatorul industriei moderne de cauciuc. În 1898, Goodyear Tire & Rubber Company a fost fondată în Akran, Ohio. Chiar și astăzi, este unul dintre cei mai mari producători de cauciuc și produse din cauciuc sintetic din lume.

Prelucrarea cauciucului

În forma sa pură, cauciucul nu este folosit, ci este preamestecat cu diverse substanțe, dintre care sulful joacă un rol major. Amestecul rezultat este turnat și vulcanizat. Amestecarea se face prin măcinarea cauciucului pe role, cu adăugarea treptată a uneia sau a altei substanțe.

Compoziția masei de cauciuc poate include următoarele substanțe:

-

cauciuc;

-

surogate de cauciuc (recuperare — cauciuc vechi și fapte — uleiuri grase vulcanizate cu sulf);

-

materiale de umplutură (oxid de zinc, cretă, kaolv etc.);

-

sulf;

-

acceleratori de vulcanizare;

-

dedurizatori adăugați cu un procent mare de umpluturi (parafină, cerezină, asfalt etc.);

-

coloranți.

În electrotehnică se folosește cauciucul moale, cu un conținut ridicat de umpluturi (până la 60% și mai mult), dar cu un conținut scăzut de sulf, și cauciuc dur - cauciuc corn, ebonită, cu un conținut ridicat de sulf.

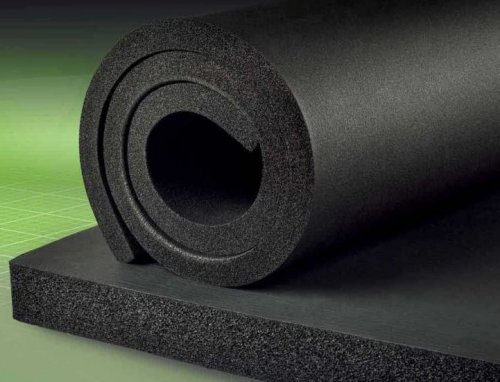

Cauciuc

Cauciucul este un amestec de cauciuc și sulf prelucrat la o temperatură ridicată. Material extrem de flexibil, elastic, complet impermeabil cu proprietăți izolante ridicate.Este produs sub formă de foi de diferite grosimi și este utilizat pe scară largă pentru izolarea firelor. Calitățile negative sunt rezistența scăzută la căldură și rezistența la ulei.

Vulcanizare sunt

Pentru produsele electrice se foloseste vulcanizarea extrem de fierbinte. Temperatura de vulcanizare este de 160 — 170 ° C pentru cauciucul dur și 125 — 145 ° C pentru cauciucul moale. Timpul de vulcanizare depinde de tipul produselor și de dimensiunea acestora.

Pentru a grăbi procesul de vulcanizare, în amestecul de gunoi se adaugă substanțe speciale de origine organică și anorganică - acceleratori. Aceste substanțe includ oxizi ai unor metale, precum și unii compuși organici complecși. Am acceleratori nu numai ca reduc timpul de vulcanizare de 4-6 ori, dar dau si un produs mai omogen si din toate punctele de vedere cele mai bune calitati.

Proprietățile zdrobite ale cauciucului

Proprietățile cauciucului depind de tipul său, tipul de umplutură, cantitatea de sulf, timpul de vulcanizare etc. Creșterea conținutului de sulf crește unghiul constant dielectric și unghiul de pierdere. Dintre impurități, negrul de fum are cel mai dăunător efect asupra proprietăților electrice, iar cuarțul măcinat este cel mai puțin dăunător.

Rezistența la capacitate este în medie 1014 — 1016 Ohm x cm… Constanta dielectrică de la 2,5 la 3. Rezistenta electrică pentru cauciuc brut — 24 kV / mm, pentru cauciucul vulcanizat — 38,7 kV / mm... Tangenta de pierdere pentru cauciuc vulcanizat 0,005 — 0002. greutatea cauciucului pur 0,93 — 0,97, amestec de cauciuc — 1,7 — 2. Rezistență temporară rezistență NS și întindere cauciuc bun — 120 kg / cm2, în plus, la rupere, cauciucul este extins de 7 ori .

Cauciucul moale este în principal izolarea firelor, pentru producția de țevi, benzi, mănuși etc.În timpul lucrărilor electrice, banda izolatoare este utilizată pe scară largă, care este o bandă simplă obișnuită acoperită pe o parte cu o masă adezivă de cauciuc.

Ebonită

Denumit și cauciuc dur. Cele mai bune mărci de ebonită conțin 75% cauciuc pur și 25% sulf. Unele soiuri conțin, de asemenea, recuperare și umpluturi. Uneori, totuși, se adaugă materiale de umplutură pentru a schimba proprietățile ebonitei în direcția dorită, de exemplu, imer pentru a crește rezistența la căldură.

Oudsmruch despre bRezistența capacitivă a celor mai bune grade de ebonită crește până la 1016 — 1017 Ohm x cm Rezistența la suprafață până la 1015 Ohm... Cu toate acestea, rezistența la suprafață este redusă semnificativ cu expunerea prelungită la razele de lumină. Pentru a reduce acest efect, suprafața ebonită ar trebui să fie bine lustruită.

Îmbătrânirea are loc datorită eliberării de sulf liber din ebonită, care se combină cu oxigenul atmosferic și umiditatea pentru a da acid sulfuric. Pentru a reface suprafața. ebonita se spală mai întâi cu amoniac și apoi în mod repetat cu apă distilată.

Rezistența electrică a ebointului este de la 8 la 10 kV / mm la grosimi de ordinul 5 - 10 mm ... Rezistența maximă la încovoiere de la 400 la 1000 Kilograme / ° Cm2 ... Rezistență temporară la încovoiere la impact 5 - 20 (kg x cm) / cm2 ... Rezistență la căldură 45 — 55 ° C.

Întreprinderile care produc ebonită produc de obicei mai multe soiuri de ebonită. Cu cât gradul este mai scăzut, cu atât conține mai mulți înlocuitori de cauciuc și umpluturi. Ebonita este utilizată pe scară largă în inginerie electrică. Ebonita este vândută în foi, tije și tuburi.

Calitățile speciale de ebonită includ acestonit și vulcano-azbest.Producția lor este ușor diferită de producția de ebonită și anume: deoarece fibrele de azbest sunt complet măcinate cu role, cauciucul este dizolvat în benzină și apoi amestecat cu azbest și alte materiale de umplutură. Astfel de amestecuri pot conține foarte puțin cauciuc, până la 10%, drept urmare rezistența la căldură a acestor produse poate crește până la 160 ° C.

Pulberea de ebonită este utilizată pentru a produce materiale plastice din care sunt presate diverse părți izolatoare.

Cauciuc artificial sintetic

În industria modernă a cablurilor, nu se preferă cauciucul natural, ci tipurile și amestecurile sale sintetice. Aceste amestecuri conferă proprietăți specifice stratului izolator și învelișului produselor finite (sârme, fire și cabluri). La amestecuri se adaugă aditivi care accelerează reacția de reticulare, precum și pigmenți de culoare și aditivi care protejează produsul final de îmbătrânire.

Există mai multe tipuri de cauciuc sintetic - carboxilat, polisulfură, etilen propim etc. Proprietățile electrice ale cauciucului sintetic sunt apropiate de cele ale cauciucului natural, dar proprietățile mecanice sunt mai mici.

Gutaperca

Gutaperca este un produs de coagulare a sucului lăptos al anumitor plante care cresc pe insulele Arhipelagului Malay.

Gutaperca conține 20-30% rășini și 70-80% cauciuc cu hidrocarburi, iar compoziția sa chimică este apropiată de cauciucul natural. Dar, din moment ce rudele nu sunt întotdeauna la fel, gutaperca se comportă și ea diferit față de cauciucul natural. La o temperatură de 50-70 OC gutaperca devine plastic, dar nu elastic, ca cauciucul, și se întărește când este expus la frig.

Gutaperca nu se vindecă. Începe să se înmoaie la 37 ° C, la 60 ° C devine complet plastic și la 130 ° C se topește. Rezistență volumetrică Oudsmruch 1014 — 1016 Ohm x cm.

Este unul dintre cele mai vechi materiale electroizolante. Din 1845, firele telegrafice din Marea Britanie au fost izolate cu gutapercă, incl. pentru izolarea liniilor subacvatice.

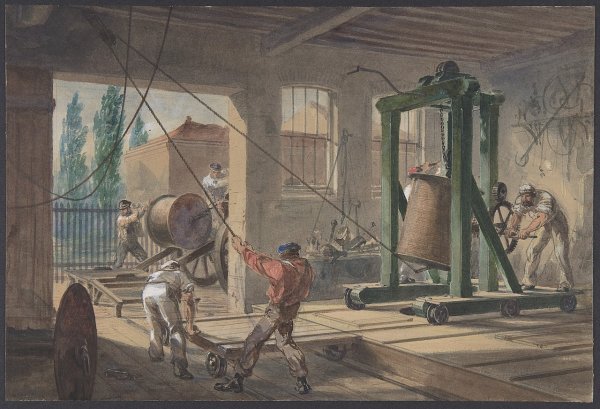

Cablu telegrafic subacvatic 1864

În anii șaptezeci ai secolului al XIX-lea, primele fabrici de cabluri au apărut în străinătate și în Rusia. Aceste fabrici produc în principal fire izolate pentru telegraf, iar câteva fabrică cablu telegrafic submarin izolat cu gutapercă.

Utilizarea de noi materii prime precum cauciucul, gutaperca și balata a fost susținută de Franz Klout (1838 - 1910), născut la Köln, care a devenit un inovator și cel mai important fondator al industriei cauciucului din Germania.

Experimentele cu gutaperca ca căptușeală izolatoare au fost efectuate și de Werner von Siemens, care a dorit să o folosească pentru cablurile subterane. Pe parcursul a trei ani de teste din partea guvernului german, s-a dovedit că gutaperca este distrusă de substanțele naturale agresive ale pământului și, în scurt timp, își pierde calitățile izolante în apele subterane.

Ca izolator pentru miezul cablului de alimentare, gutaperca a durat relativ scurt, deoarece izolația a devenit tare la frig și moale sub influența căldurii, a fost scumpă și, prin urmare, nu a putut fi ideală (vezi - Ce sunt produsele prin cablu).

Acoperirea cordonului cu gutapercă. Greenwich, 1865-66. Pictură de R. C. Dudley

La vremea aceea, venele erau așezate în țevi de fier și plumb și învelite cu fâșii de bumbac, in sau iută. Și în 1882, a apărut ideea de a folosi aceste materiale pentru izolare. În acest scop s-au creat agenți de impregnare pe bază de vaselină cu adaos de rășini naturale de îngroșare.

Presa de gutapercă folosită atunci a devenit o presă hidraulică de plumb, prin intermediul căreia căptușeala de plumb se aplica direct pe miez și nu era nevoie să se folosească țevi de fier.

Învelișul este protejat împotriva coroziunii de iută impregnată cu bitum, care este înfășurată în jurul cablului. Ca protecție mecanică au fost folosite două foi de fier zincat impregnate cu bitum și așezate suprapuse. Pentru o protecție completă împotriva coroziunii, acestea au fost din nou acoperite cu iută impregnată cu bitum.

Bitumul este unul dintre produsele care a lăsat urme negre pe mâinile instalatorilor de cabluri subterane de mai multe decenii. Deoarece acesta, cunoscut sub numele de „gudron de pământ” sau „gudron de rocă”, a fost extras ca „asfalt natural”, iar astăzi este eliberat în principal în timpul distilării în vid a uleiului, a fost folosit încă din anul 2500 î.Hr. numit „asfalt” de către locuitorii Mesopotamiei pentru sigiliile dintre scândurile punților navelor lor. De asemenea, este folosit ca precursor al linoleumului pentru a izola podelele de pătrunderea umezelii.

Balata, un produs legat de cauciuc și gutapercă, este extras în Venezuela. Proprietățile sale sunt apropiate de gutapercă și este folosit ca adaos la acesta și la cauciuc.balotul conține mai multe rășini naturale decât cauciucul și gutaperca și, spre deosebire de cauciuc, nu se întărește. Este utilizat în cantități mari ca impregnare în producția de curele de transmisie a puterii și benzi transportoare.

Vezi si: