Cum sunt aranjate turbo-urile și hidrogeneratoarele sincrone?

În centralele hidroelectrice, generatoarele sunt antrenate de turbine cu apă care se rotesc cu viteze de 68 până la 250 rpm.În centralele termice, energia electrică este generată de turbine formate dintr-o turbină cu abur și un generator de turbină. Pentru o mai bună utilizare a energiei cu abur, turbinele sunt construite ca turbine de mare viteză cu o viteză de rotație de 3000 rpm.Centrale termice sunt disponibile și în marile întreprinderi industriale.

Alternatoarele au un design mai simplu și pot fi construite cu mult mai multă putere decât generatoarele de curent continuu.

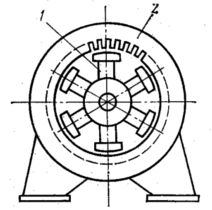

Majoritatea mașinilor sincrone folosesc un design inversat în comparație cu Mașini de curent continuu, adică sistemul de excitaţie este situat pe rotor iar înfăşurarea armăturii pe stator. Acest lucru se datorează faptului că este mai ușor să furnizați un curent relativ scăzut bobinei de excitație prin contacte glisante decât să furnizați curent bobinei de funcționare. Sistemul magnetic al unei mașini sincrone este prezentat în Fig. 1.

Polii de excitație ai mașinii sincrone sunt amplasați pe rotor.Miezurile polilor electromagneților sunt realizate în același mod ca la mașinile cu curent continuu. Pe partea staționară, statorul, există un miez 2, realizat din foi izolate din oțel electric, în canalele căreia există o bobină de lucru pentru curent alternativ - de obicei trifazat.

Orez. 1. Sistem magnetic al unei mașini sincrone

Când rotorul se rotește, în înfășurarea armăturii este indusă o fem alternativă, a cărei frecvență este direct proporțională cu viteza rotorului. Curentul alternativ care curge prin bobina de lucru creează propriul câmp magnetic. Rotorul și câmpul bobinei de lucru se rotesc la aceeași frecvență - în mod sincron… În modul motor, câmpul de lucru rotativ poartă cu el magneții sistemului de excitație, iar în modul generator, invers.

Vezi aici pentru mai multe detalii: Scopul și dispunerea mașinilor sincrone

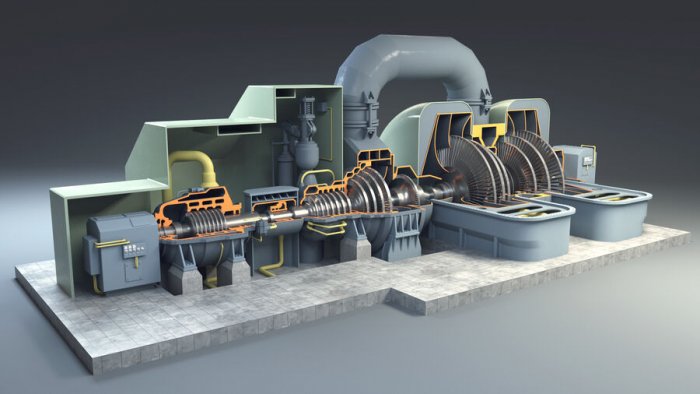

Luați în considerare proiectarea celor mai puternice mașini — turbo și hidrogeneratoare... Generatoarele cu turbină sunt acționate de turbine cu abur, care sunt cele mai economice la viteze mari. Prin urmare, generatoarele cu turbină sunt realizate cu un număr minim de poli ai sistemului de excitație - doi, ceea ce corespunde unei viteze maxime de rotație de 3000 rpm la o frecvență industrială de 50 Hz.

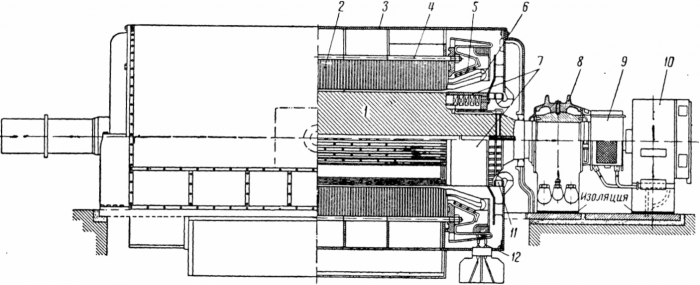

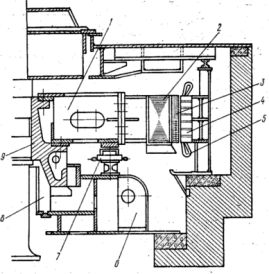

Principala problemă a ingineriei turbogeneratoarelor este crearea unei mașini fiabile cu valorile limită ale sarcinilor electrice, magnetice, mecanice și termice. Aceste cerințe lasă o amprentă asupra întregului design al mașinii (Fig. 2).

Orez. 2. Vedere generală a turbinei generatoare: 1 — inele colectoare și aparate cu perii, 2 — rulment, 3 — rotor, 4 — bandă rotor, 5 — înfășurare stator, 6 — stator, 7 — înfășurare stator, 8 — ventilator.

Rotorul unui generator cu turbină este realizat sub formă de forjare solidă cu un diametru de până la 1,25 m, o lungime de până la 7 m (piesa de lucru). Lungimea totală a forjarii, ținând cont de arbore, este de 12 — 15 m. Canalele sunt frezate pe piesa de lucru, în care este plasată bobina de excitație. Astfel, se obține un electromagnet bipolar cilindric fără poli clar definiți.

În producția de turbine generatoare se folosesc cele mai noi materiale și soluții de proiectare, în special, răcirea directă a părților active prin jeturi de agent de răcire - hidrogen sau lichid.Pentru a obține o putere mare, este necesară creșterea lungimii a mașinii, ceea ce îi conferă un aspect foarte special.

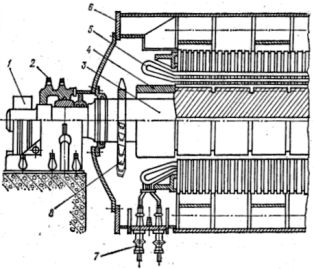

Hidrogeneratoarele (Fig. 3) diferă semnificativ în construcție de generatoarele cu turbină. Eficiența funcționării turbinei hidraulice depinde de viteza debitului de apă, adică. efort. Este imposibil să se creeze presiune ridicată pe râurile plate, prin urmare vitezele de rotație ale turbinei sunt foarte mici - de la zeci la sute de rotații pe minut.

Pentru a obține o frecvență industrială de 50 Hz, astfel de mașini de viteză redusă trebuie realizate cu un număr mare de poli. Pentru a găzdui un număr mare de stâlpi, este necesară creșterea diametrului rotorului hidrogeneratorului, uneori până la 10-11 m.

Orez. 3. Secțiunea longitudinală a unui generator de hidrogen umbrelă: 1 — butucul rotorului, 2 — janta rotorului, 3 — polul rotorului, 4 — miezul statorului, 5 — înfășurarea statorului, 6 — traversă, 7 — frână, 8 — rulment de tracțiune, 9 - manșonul rotorului.

Construirea de turbogeneratoare și hidrogeneratoare puternice este o provocare inginerească.Este necesar să se rezolve o serie de probleme de calcul mecanic, electromagnetic, termic și de ventilație și să se asigure fabricabilitatea structurii în producție. Numai echipe puternice de proiectare și producție și companii se pot ocupa de aceste sarcini.

Structurile de diferite tipuri sunt foarte interesante. micromașini sincrone, în care magnetul permanent și sistemele reactive sunt utilizate pe scară largă, adică. sisteme în care câmpul magnetic de lucru interacționează nu cu câmpul magnetic de excitație, ci cu polii feromagnetici proeminenti ai rotorului, care nu au înfășurare.

Cu toate acestea, principalul domeniu tehnologic în care mașinile sincrone nu au concurenți astăzi este energia. Toate generatoarele din centralele electrice, de la cele mai puternice la cele mobile, se bazează pe mașini sincrone.

Cât despre motoare sincrone, atunci punctul lor slab este problema de pornire. De la sine, un motor sincron nu poate accelera de obicei. Pentru a face acest lucru, este echipat cu o bobină de pornire specială care funcționează pe principiul unei mașini asincrone, ceea ce complică proiectarea și procesul de pornire în sine. Motoarele sincrone sunt, prin urmare, disponibile în general cu puteri nominale medii până la mari.

Figura de mai jos arată construcția unui generator cu turbină.

Rotorul 1 al generatorului este realizat din forjare din oțel, în care sunt frezate caneluri pentru bobina de excitare, antrenată de o mașină specială DC 10, numită excitator. Curentul către înfășurarea rotorului este furnizat prin inele colectoare închise de carcasa 9, firele înfășurării rotorului sunt conectate la acestea.

Când se rotește, rotorul produce o forță centrifugă mare.În canelurile rotorului, înfășurarea este ținută de pene metalice, iar inelele de reținere din oțel 7 sunt presate pe părțile frontale.

Statorul este asamblat din foi ștanțate 2 din oțel electric special, care sunt armate într-un cadru 3 sudat din tablă de oțel. Fiecare foiță de stator este formată din mai multe părți, numite segmente, care sunt fixate cu 4 șuruburi.

În canalele statorului, este așezată o bobină 6, în firele căreia sunt induse forțe electromotoare atunci când rotorul se rotește. Forțele electromotoare ale firelor de înfășurare conectate în serie cresc și se generează o tensiune de câteva mii de volți la bornele 12. Când curenții curg între firele de înfășurare, se creează forțe mari. Prin urmare, părțile frontale ale înfășurării statorului sunt conectate prin inele 5.

Rotorul se rotește în lagărele 8. Între rulment și placa de bază este așezată o izolație de întrerupere, prin care se pot închide curenții lagărului. Al doilea rulment este realizat împreună cu o turbină cu abur.

Pentru a răci generatorul, statorul este împărțit în pachete separate, între care se află canalele de ventilație. Aerul este antrenat de ventilatoare 11 montate pe rotor.

Pentru a răci generatoarele puternice, este necesar să împingeți o cantitate imensă de aer prin ele, ajungând la zeci de metri cubi pe secundă.

Dacă aerul de răcire este preluat din incinta stației, atunci cu prezența celor mai nesemnificative cantități de praf (câteva miligrame pe metru cub) în ea, generatorul va fi contaminat cu praf în scurt timp. Prin urmare, generatoarele cu turbină sunt construite cu un sistem de ventilație închis.

Aerul, care este încălzit la trecerea prin canalele de ventilație ale generatorului, intră în răcitoarele speciale de aer situate sub carcasa generatorului cu turbină.

Acolo, aerul încălzit trece printre tuburile cu aripioare ale răcitorului de aer, prin care curge apa și este răcită. Aerul este apoi returnat la ventilatoare, care îl propulsează prin canalele de ventilație. În acest fel, generatorul este răcit continuu cu același aer și praful nu poate pătrunde în interiorul generatorului.

Viteza de-a lungul circumferinței rotorului unui generator cu turbină depășește 150 m / s. La această viteză, o cantitate mare de energie este cheltuită pentru frecarea rotorului în aer. De exemplu, într-un generator cu turbină cu o putere de 50.000 kWVt, pierderile de energie datorate frecării aerului reprezintă 53% din suma tuturor pierderilor.

Pentru a reduce aceste pierderi, spațiul interior al generatoarelor puternice cu turbină nu este umplut cu aer, ci cu hidrogen. Hidrogenul este de 14 ori mai ușor decât aerul, adică are o densitate similară mai mică, datorită căreia pierderile de frecare ale rotorului sunt reduse semnificativ.

Pentru a preveni o explozie de oxihidrogen, formată dintr-un amestec de hidrogen și oxigen în aer, în interiorul generatorului se stabilește o presiune mai mare decât cea atmosferică. Prin urmare, oxigenul atmosferic nu poate pătrunde în generator.

Model 3D al unui generator de turbină cu abur:

O bandă educațională creată de fabrica de rechizite școlare în 1965:

Generatoare sincrone