Proprietățile de bază ale metalelor și aliajelor

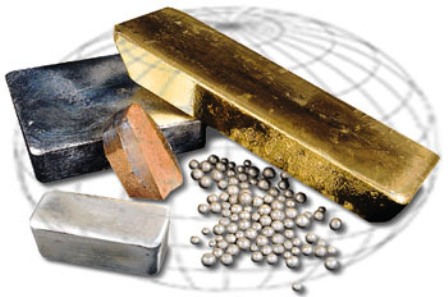

Aliajele de fier numite oțeluri, precum și aliajele pe bază de aluminiu, cupru, titan, magneziu și alte metale neferoase, sunt utilizate pe scară largă astăzi. Toate aceste aliaje în condiții normale sunt dure, structura lor este cristalină, prin urmare, caracteristicile lor sunt rezistență ridicată, precum și conductivitate termică destul de bună și conductivitate electrică.

Aliajele de fier numite oțeluri, precum și aliajele pe bază de aluminiu, cupru, titan, magneziu și alte metale neferoase, sunt utilizate pe scară largă astăzi. Toate aceste aliaje în condiții normale sunt dure, structura lor este cristalină, prin urmare, caracteristicile lor sunt rezistență ridicată, precum și conductivitate termică destul de bună și conductivitate electrică.

Proprietățile fizice ale aliajelor și metalelor includ: densitate, căldură specifică, conductivitate termică, dilatare termică, conductivitate electrică, rezistență electrică, precum și caracteristicile mecanice care determină capacitatea unui aliaj sau metal pur de a rezista la sarcini de deformare și rupere.

Dacă principalele proprietăți fizice ale aliajelor și aliajelor sunt măsurate destul de simplu, atunci caracteristicile mecanice sunt determinate prin teste speciale. Eșantionul în condiții de laborator este supus la forfecare, tensiune, compresiune, torsiune, încovoiere sau acțiunii combinate a acestor sarcini. Aceste sarcini pot fi atât statice, cât și dinamice. Cu încărcare statică, efectul crește lent, cu încărcare dinamică, rapid.

În funcție de condițiile în care se dorește să funcționeze o piesă, se atribuie un anumit tip de testare mecanică, la temperatură de cameră, joasă sau ridicată. Principalele caracteristici mecanice sunt: duritatea, rezistența, rezistența, plasticitatea și elasticitatea.

Majoritatea indicatorilor de rezistență sunt determinați prin teste statice de tracțiune ale probelor folosind o mașină de tracțiune în conformitate cu GOST 1497-73, când diagrama de tracțiune este înregistrată automat în timpul testelor.

O diagramă tipică vă permite să estimați modulul de elasticitate normală, tensiunea maximă până la care întinderea are loc liniar, rezistența la curgere, rezistența la curgere și rezistența la tracțiune.

Capacitatea unui aliaj sau metal de a se deforma fără a se rupe se numește ductilitate. Pe măsură ce întinderea progresează, se evaluează alungirea și contracția relativă a probei, care sunt interdependente deoarece aria secțiunii transversale a probei scade în timpul întinderii. Procentul este determinat de raportul dintre creșterea lungimii probei după rupere și lungimea inițială, aceasta este alungirea relativă σ. Contracția relativă ψ este măsurată într-un mod similar.

Rezistența aliajului face posibilă evaluarea testelor de impact, atunci când proba crestată este supusă la impact, pentru aceasta se folosește un mahalometru. Rezistența la impact este determinată de raportul dintre munca cheltuită la rupere și aria secțiunii transversale a specimenului din fantă.

Duritatea este determinată în două moduri: Brinell HB și Rockwell HRC. În primul caz, o bilă de oțel întărit cu un diametru de 10, 2,5 sau 5 mm este presată pe eșantion, iar forța și aria găurii rezultate sunt corelate.În al doilea caz, un con de diamant cu un unghi de vârf de 120 ° este presat. Deci, duritatea determină rezistența aliajului la adânciturile corpurilor mai dure din acesta.

Când este necesar să se determine caracterul adecvat al unui aliaj pentru forjare și forjare la cald, se efectuează teste de deformare și ductilitate. Unele aliaje sunt mai bine forjate la rece (de exemplu, oțel), altele (de exemplu, aluminiu) - la rece.

Adesea, testele sunt efectuate ținând cont de metoda de tratare sub presiune a aliajului. Pentru poziția rece și fierbinte, sunt testate pentru dezordine, pentru îndoire - sunt testate pentru îndoire, pentru ștanțare - pentru duritate etc. Dacă se dezvoltă un proces tehnologic, atunci se ia în considerare combinația acestor proprietăți mecanice, fizice și tehnologice ale metalului sau aliajului.