Sudarea prin explozie - ce este și cum este utilizată

Foarte des, în procesul de proiectare a structurilor, inginerii se confruntă cu problema selecției materialelor - acele materiale care sunt ideale pentru îndeplinirea unor funcții structurale nu au proprietățile necesare pentru a îndeplini alte cerințe operaționale. De exemplu, un material poate avea o rezistență bună la coroziune, conductivitate electrică și conductivitate termică, dar duritate sau rezistență la uzură insuficientă. Materiale produse prin sudare prin explozie.

Foarte des, în procesul de proiectare a structurilor, inginerii se confruntă cu problema selecției materialelor - acele materiale care sunt ideale pentru îndeplinirea unor funcții structurale nu au proprietățile necesare pentru a îndeplini alte cerințe operaționale. De exemplu, un material poate avea o rezistență bună la coroziune, conductivitate electrică și conductivitate termică, dar duritate sau rezistență la uzură insuficientă. Materiale produse prin sudare prin explozie.

Sudarea explozivă ca posibil proces tehnologic a fost descoperită în timpul celui de-al Doilea Război Mondial, când în urma exploziei bombelor au fost găsite fragmente de obuze sudate cu alte obiecte metalice. La începutul anilor 1960, DuPont a dezvoltat un proces practic de sudare explozivă și l-a brevetat în Statele Unite.

De atunci, tehnologia de sudare prin explozie s-a dezvoltat rapid și este aplicată în multe domenii, de la producția de bimetale pentru industria petrolieră până la îmbinări etanșe în electronică.Piesele obținute prin sudarea prin explozie au făcut posibilă atingerea limitei de neatins până acum a duratei de viață a produsului - până la 30 de ani.

Procesul de sudare prin explozie este la prima vedere destul de simplu. Metalele care urmează să fie îmbinate trebuie așezate strâns între ele, cu un spațiu mic. Stratul exploziv este distribuit uniform peste placa superioară. Structura sandwich rezultată se sparge și se formează un nou material structural.

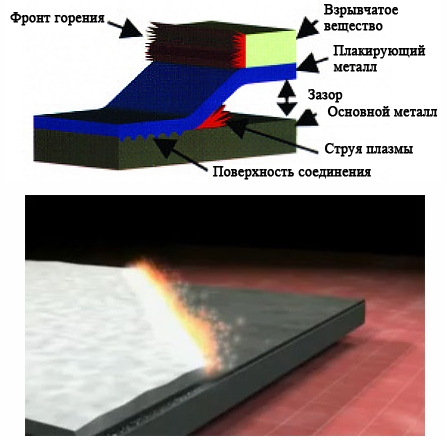

Proces de sudare prin explozie

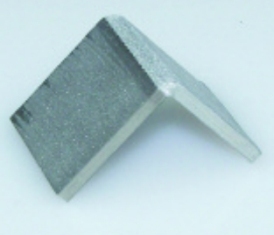

Din două materiale separate și adesea complet diferite, se poate obține o singură compoziție metalică sudată. Placa bimetalica ele pot fi apoi prelucrate în continuare (de exemplu, laminare) pentru a fi utilizate în diferite produse. Grosimea stratului de placare aplicat pe metalul de bază poate varia de la câteva zecimi de milimetru până la câteva zeci de centimetri.

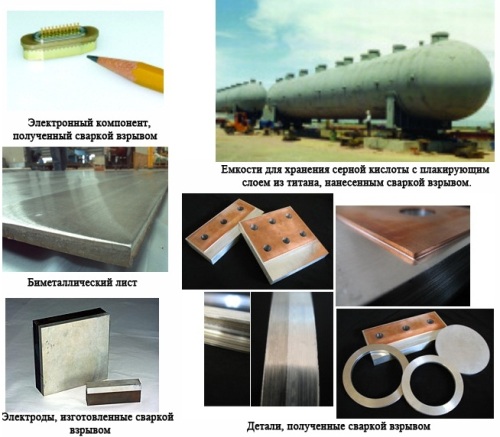

Exemple de produse obținute prin sudare explozivă

După sudare, de regulă, este necesară îndreptarea îmbinării rezultate, care se efectuează pe role sau pe o presă. Urmează operațiunile de control — încercări mecanice și testare cu ultrasunete a cordonului de sudură.

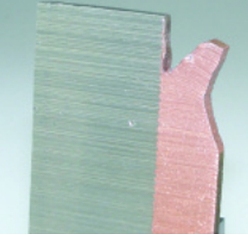

Testarea cu daltă a îmbinării sudate arată că fractura nu are loc de-a lungul sudurii.

O probă sudată de oțel inoxidabil și aluminiu este supusă unui test de încovoiere. Ruptura a avut loc la aluminiu, nu la sudare

În realitate, însă, procesul este mult mai complicat. Pentru a obține o conexiune de înaltă calitate, fără delaminare, este necesar un control atent al unui număr de parametri tehnologici, iar producția de compozite de înaltă calitate necesită o experiență considerabilă în acest domeniu.

Cel mai comun exploziv de sudare este igdanitul (un amestec de azotat de amoniu și hidrocarburi, cel mai adesea motorină).

Cantitatea de explozivi poate varia mult, dar majoritatea operațiunilor de sudare sunt efectuate folosind explozivi cu o greutate de 10 ... 1000 kg. Evident, o astfel de muncă periculoasă nu poate fi făcută într-un atelier de sudură de producție normală. Sudarea prin sablare trebuie efectuată de ingineri autorizați și cu experiență, departe de locația oamenilor. Trebuie aplicate măsuri de precauție legate de sablare și depozitare a explozivilor.

În timpul procesului de sudare, în zona de expunere la exploziv se generează o forță foarte mare, care poate ajunge la câteva sute de mii de tone. Straturile atomice de suprafață ale fiecăruia dintre materialele care se unesc sunt expuse jetului de plasmă. Plasma induce formarea unei legături metalice, în care metalele sunt separate unele de altele prin electroni de valență.

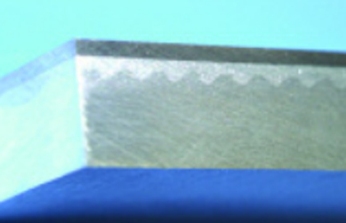

La un nivel mai macroscopic, îmbinarea sudată apare ca o linie ondulată de-a lungul direcției exploziei. „Amplitudinea” formării undei depinde de unghiul și viteza de detonare. În cazuri extreme, poate fi atât de mare încât duce la goluri nedorite sub crestele valului. Unghiul de detonare este de obicei mai mic de 30 de grade.

În această fotografie, natura ondulată a legăturii dintre două metale este clar vizibilă.

Sudarea prin explozie are o gamă largă de materiale care trebuie îmbinate. În unele cazuri, calitatea îmbinării sudate compozite poate fi îmbunătățită prin plasarea unui strat intermediar subțire între două straturi diferite. Sandvișurile din patru sau mai multe straturi de metal nu sunt, de asemenea, neobișnuite.Numărul total de combinații posibile de bimetale, conform experților, este de peste 260 de opțiuni.

Utilizarea bimetalelor obținute prin sudarea prin explozie poate crește semnificativ durata de viață și crește fiabilitatea echipamentelor termice, de turnătorie, petroliere, schimbătoare de căldură și containere din industria chimică. La fabricarea electrozilor se folosesc compozite oțel-aluminiu.

Tablele bimetalice sudate pot fi folosite ca elemente de tranziție la asamblarea structurilor din diferite metale. Acoperirile pentru căptușeli din metale prețioase pot reduce semnificativ costul pieselor realizate anterior în întregime din materiale scumpe, fără a se deteriora și uneori chiar primind caracteristici tehnice mult mai mari.

Structurile sudate explozive sunt folosite cu succes în construcția structurilor marine deoarece pot reduce semnificativ sau elimina complet coroziunea electrochimică din mediul marin. Straturile subțiri de materiale de ecranare aplicate prin această metodă de sudare protejează navele spațiale de radiații.