Procedura de pregătire și compilare a programelor pentru controlere programabile

Funcțiile de control al echipamentelor sunt determinate de tehnologia procesului și de organizare. Prin urmare, în general, acestea sunt destul de specifice și individuale pentru fiecare unitate sau site. Totuși, atunci când se pune și se rezolvă problema dezvoltării unui software eficient, mobil și flexibil pentru sisteme de automatizare, funcțiile complexe de control sunt de obicei reprezentate ca un set de acțiuni elementare simple precum „activare”, „dezactivare”, „întârziere implementare” etc. .

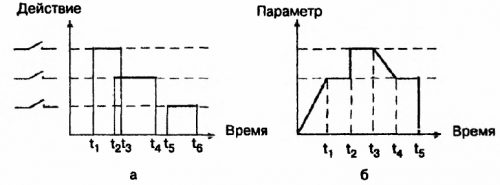

Din aceste poziții, majoritatea funcțiilor de control pot fi reduse condiționat la două, care sunt destul de comune pentru orice sarcini - logice și de reglementare. Primul este cunoscut ca algoritmul general de acțiune în timp, iar cel de-al doilea este cunoscut ca parametrul de timp. Cea mai generală prezentare a unor astfel de funcții tipice pentru controlul echipamentelor tehnologice este prezentată în fig. 1, a și b.

Orez. 1. Funcții tipice de control ale echipamentelor de proces

Pe baza analizei caracteristicilor cantitative ale funcțiilor de control implementate în fiecare exemplu specific de echipament tehnologic, se pot formula cerințe tehnice la un controler logic programabil (PLC) ca mijloc de control în ceea ce privește precizia, viteza, numărul de sarcini paralele de rezolvat, cantitatea de memorie, compoziția echipamentelor periferice, instrumentele de dialog etc.

Standardul IEC 61131-3 descrie 5 limbaje de programare rezultate din cercetarea celor mai de succes dezvoltări proprietare ale liderilor mondiali de pe piața PLC:

-

limbajul circuitelor de releu-contact (RKS) sau diagramele ladder LD (schema ladder),

-

limbajul diagramei bloc funcționale (FBD), FBD (diagrama blocurilor funcționale),

-

Limbajul IL (listă de instrucțiuni) - asamblator tipic cu tranziții de acumulator și etichetă,

-

Limba ST (Structured Text) este o limbă text de nivel înalt,

-

Diagrame SFC (Diagrama de funcții secvențiale). SFC își datorează originile rețelelor Petri.

Limbile PLC sunt foarte originale și diferă semnificativ de limbajele de programare pentru computere binecunoscute.

Standardul nu obligă dezvoltatorii PLC să implementeze toate limbajele de programare. De obicei, micii producători de PLC implementează mai multe sau un singur limbaj. În multe privințe, prioritatea utilizării unui anumit limbaj de programare depinde de tradițiile istorice stabilite ale industriei sau ale zonei de aplicație.

Standardizarea limbajelor de programare și modelul PLC a dus la apariția unor companii specializate implicate în proiectarea sistemelor de programare pentru PLC-uri, care asigură trecerea de la un limbaj de programare la un limbaj de mașină la diferite niveluri:

-

la introducerea unui program;

-

la randare;

-

atunci când schimbați sau mutați o comandă separată sau o zonă de program;

-

când sunt detectate erori de sintaxă și semnalizare către operator.

Pentru a îndeplini aceste sarcini, sistemul de programare poate funcționa cu succes în modul local, adică independent de controler. Acest lucru oferă programatorului posibilitatea de a scrie un program din orice loc convenabil, și nu într-un atelier de producție, adică într-un mediu mai favorabil procesului de creație. Posibilitatea de modelare facilitează foarte mult procesul de depanare a programului și îmbunătățește organizarea muncii.

Principalele etape de pregătire și programare pentru controlerele programabile sunt următoarele:

1. Determinați ce ar trebui să facă sistemul controlat (obiectul de control), obiectivele de control și alte funcții suplimentare efectuate de sistemul de control, succesiunea operațiunilor efectuate de actuatori în funcție de timp și starea senzorilor și dispozitivelor de control.

2. Compuneți algoritmul programului în formă grafică.

3. Determinați ce module sunt necesare pentru conectarea senzorilor, dispozitivelor de control, actuatoarelor, alarmelor și altor echipamente necesare pentru gestionarea șantierului.

La alegerea modulelor, analizați parametrii semnalelor de intrare/ieșire (niveluri de tensiune și curent) și funcționalitatea modulelor. Acordați atenție posibilității de utilizare module inteligente, care poate efectua preprocesarea semnalelor de intrare și unele funcții de control local, ceea ce va reduce foarte mult complexitatea programării.

4.Realizați o diagramă sau un tabel pentru a conecta toate dispozitivele de intrare și ieșire ale obiectului de control și echipamentelor utilizate în procesul de control la modulele controlerului.

5. Scrieți un program într-unul dintre limbajele de programare PLC care efectuează o anumită secvență de operații, interconectarea acestora și dezvoltă posibile situații de urgență.

6. Verificați programul pentru erori de sintaxă și corectați-le, apoi pentru erori de rulare și, de asemenea, faceți corecțiile corespunzătoare.

7. Scrieți programul și toți parametrii de funcționare necesari în controler.

8. După ce sistemul de control este complet asamblat, verificați programul în procesul de control propriu-zis și, dacă este necesar, efectuați setări mai precise.

9. Salvați două copii ale ultimului program și stocați-le în locații separate.