Control dimensional activ la prelucrarea pieselor de mașini-unelte

Controlul activ este controlul care controlează procesul de prelucrare în funcție de dimensiunile piesei. Cu controlul dimensional activ, puteți semnala trecerea de la degroșare la finisare, retragerea sculei la sfârșitul prelucrării, schimbarea sculei etc. Controlul este de obicei automat. Cu control activ, precizia de prelucrare crește și productivitatea muncii crește.

Controlul activ este controlul care controlează procesul de prelucrare în funcție de dimensiunile piesei. Cu controlul dimensional activ, puteți semnala trecerea de la degroșare la finisare, retragerea sculei la sfârșitul prelucrării, schimbarea sculei etc. Controlul este de obicei automat. Cu control activ, precizia de prelucrare crește și productivitatea muncii crește.

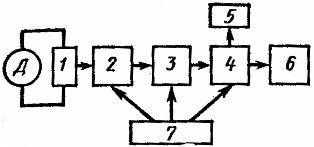

Controlul activ este adesea folosit pentru a controla procesele de șlefuire (Fig. 1) unde este necesară o precizie ridicată de prelucrare și rezistența dimensională a sculei abrazive este scăzută. Mecanismul sondei 1 măsoară partea D și dă rezultatul dispozitivului de măsurare 2. Apoi semnalul de măsurare este transmis convertorului 3, care îl transformă în electric și prin amplificatorul 4 îl transmite corpului executiv al mașinii 6. La în același timp, semnalul electric este furnizat dispozitivului de semnalizare 5. Alimentarea elementelor 2, 3, 4, formele necesare de energie se realizează prin blocul 7.În funcție de nevoie, unele elemente pot fi excluse din acest circuit (de exemplu, elementul 5).

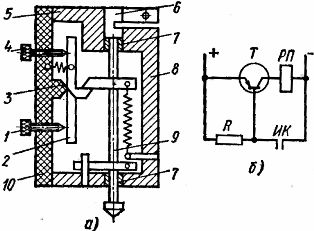

Traductoarele de măsurare prin contact electric sunt utilizate pe scară largă ca traductoare primare pentru controlul activ (Fig. 2, a). Cu o scădere a dimensiunii piesei de prelucrat, tija 9 se deplasează în jos în bucșele 7 presate în corpul 5. În acest caz, limitatorul 8 apasă brațul pârghiei de contact 2, fixat pe corp cu ajutorul unui arc plat 3. Acest lucru determină o abatere semnificativă la dreapta capătului superior al pârghiei de contact 2, ca urmare a căreia 4 superior se deschide mai întâi, iar apoi contactele inferioare 1 ale capului de măsurare se închid.

Contactele pot fi ajustate. Sunt fixate într-o bandă 10 de material izolator. Corpul 5 este sub forma unei cleme. Este acoperit cu capace din plexiglas pe laterale, ceea ce vă permite să observați funcționarea senzorului. Dacă este necesar să se respecte dimensiunea piesei de prelucrat în gaura 6, un indicator este întărit, care este influențat de capătul superior al tijei 9.

Senzorii de electrocontact cu două contacte, care sunt activați unul după altul în timpul prelucrării piesei de prelucrat, permit o tranziție automată de la șlefuirea brută la finisare și apoi retragerea discului de șlefuit.

Traductorul primar de control activ descris se referă la cadranele de contact electrice. Acestea combină un indicator și un traductor electric. Pentru a preveni distrugerea prin electroeroziune a contactului de măsurare care trece prin baza tranzistorului (Fig. 2, b). În acest circuit, înainte ca contactul IR să se închidă, un potențial pozitiv este aplicat la baza tranzistorului și tranzistorul se închide.

Orez. 1. Schema bloc a controlului activ

Orez. 2.Traductor de măsurare de contact pentru controlul dimensiunilor și includerea acestuia

Când contactul IK este închis, la baza tranzistorului T se aplică un potențial negativ, apare un curent de control, tranzistorul se deschide, iar releul intermediar RP funcționează, închizând circuitele executive și de semnal cu contactele sale.

Industria produce relee semiconductoare bazate pe acest principiu și concepute pentru a trimite multe comenzi, precum și relee electronice care sunt mai puțin durabile.

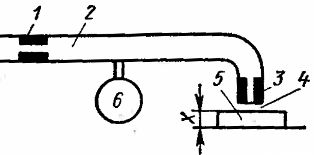

La mașinile vechi din anii 1960 și 1970, dispozitivele pneumatice au fost utilizate pe scară largă pentru controlul activ. Într-un astfel de dispozitiv (Fig. 3), aerul comprimat, precurățat de impuritățile mecanice, umiditate și ulei prin separatoare și filtre speciale de umiditate, este furnizat la o presiune de funcționare constantă prin duza de admisie 1 către camera de măsurare 2. Prin intermediul duza camerei de măsurare 3 și spațiul inelar 4 dintre suprafața frontală a duzei de măsurare și suprafața piesei de prelucrat 5 de verificat, aerul iese.

Presiunea stabilită în camera 2 scade pe măsură ce decalajul crește. Presiunea din cameră este măsurată cu un manometru pentru contactul 6, iar din citirile acestuia este posibil să se estimeze dimensiunea piesei de prelucrat. La o anumită valoare a presiunii, contactele de măsurare se închid sau se deschid. Manometrele cu arc sunt folosite pentru a măsura presiunea.

Se folosesc și dispozitive de măsurare prin contact, în care la vârful de măsurare este conectat un clapete care acoperă orificiul de evacuare a aerului.

Uneltele pneumatice funcționează de obicei la o presiune a aerului de 0,5-2 N / cm2 și au un diametru al duzei de măsurare de 1-2 mm și un spațiu de măsurare de 0,04-0,3 mm.

Uneltele pneumatice oferă o precizie ridicată de măsurare. Erorile de măsurare sunt de obicei de 0,5-1 µm și pot fi reduse în continuare cu dispozitive speciale de măsurare. Dezavantajul dispozitivelor pneumatice este inerția lor semnificativă, care reduce performanța de control. Dispozitivele pneumatice consumă cantități semnificative de aer comprimat.

Uneltele pneumatice efectuează în esență inspecție dimensională fără contact. Distanța dintre piesa măsurată și dispozitiv este mică, depinde de distanța de lucru, care este de obicei zecimi și sutimi de milimetru. Metoda de control fara contact la o distanta de 15-100 mm fata de piesa masurata.

Orez. 3. Dispozitiv pentru control pneumatic activ

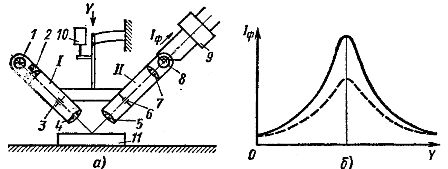

Cu acest control (Fig. 4, a), lumina de la lampa 1 este direcționată prin condensator 2, membrana fantei 3 și lentila 4 către suprafața piesei măsurate 11, creând o strălucire sub formă de cursă. pe el. Toate aceste elemente formează emițătorul I. Detectorul de lumină II prin lentila 5, diafragma cu fantă 6 și lentila colectoare 7 direcționează dungi înguste pe suprafața piesei 11, direcționând fluxul de lumină reflectat în fotocelula 8.

Emițătorul I și receptorul de lumină II sunt atașați mecanic unul de celălalt, astfel încât punctele de focalizare ale obiectivelor 4 și 5 să fie aliniate. Când punctul focal se află pe suprafața piesei care trebuie inspectată, cel mai mare flux luminos intră în fotocelula F. De fiecare dată când instrumentul se mișcă în sus sau în jos, fluxul scade, deoarece zonele de iluminare și observație diverg.

Prin urmare, atunci când dispozitivul este coborât, curentul Iph al fotocelulei, în funcție de calea de deplasare, se modifică așa cum se arată în Fig. 4, b.

Curentul Iph trece prin dispozitivul de diferențiere 9 (fig. 4, a), care produce un semnal în momentul valorii sale celei mai mari. În acest moment, citirile traductorului primar 10 sunt înregistrate automat, indicând deplasarea dispozitivului în raport cu poziția inițială, determinând astfel dimensiunea dorită.

Precizia măsurării nu depinde de culoarea suprafeței testate, de iluminarea constantă din lateral, de contaminarea parțială a opticii sau de îmbătrânirea lămpii emițătoare. În acest caz, valoarea maximă a fotocurentului se modifică așa cum se arată în Fig. 4b cu linie întreruptă, dar poziția maximului nu se va modifica.

Ca fotodetector pot fi folosite fotorezistente, fotomultiplicatoare, fotocelule cu efect intern si extern, fotodiode etc.

Eroarea fotoconvertorului extrem fără contact descris nu depășește 0,5-1 microni.

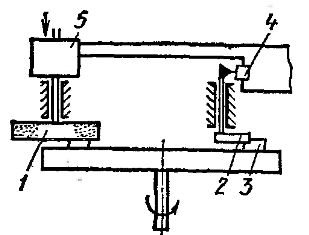

Schema de reglare automată a unei mașini pentru șlefuirea continuă a suprafețelor este prezentată în fig. 5.

Înainte de a părăsi masa electromagnetică rotativă, piesele prelucrate 3 (de exemplu inele cu rulmenți cu bile) trec pe sub pavilionul rotativ 2. Discul de rectificat 1 prelucrează piesa 3 într-o singură trecere; dacă cercul nu a eliminat alocația necesară, atunci partea 3 atinge steagul și este inversat. În acest caz, este activat sistemul de contact 4, care dă un semnal de coborâre a discului de șlefuit din antrenament 5 cu o valoare predeterminată.

Smochin. 4. Dispozitiv pentru telecomanda fara contact a dimensiunilor.

Orez. 5.Dispozitiv de reglare pentru mașina de șlefuit de suprafață

Orez. 6. Releu pentru numărarea impulsurilor

În sistemele automate de control al mașinii, un semnal este uneori necesar după un anumit număr de treceri, diviziuni sau piese prelucrate. În aceste scopuri, se folosește un releu de numărare a impulsurilor cu un pedometru telefonic. Un detector de pas este un comutator, ale cărui perii ale mai multor câmpuri de contact sunt mutate de la contact la contact cu ajutorul unui electromagnet și a unui mecanism cu clichet.

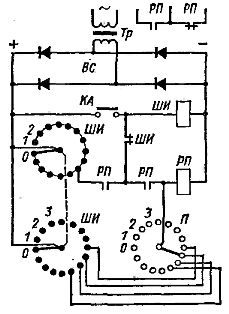

O diagramă simplificată a releului de numărare a impulsurilor este prezentată în Fig. 6. Motorul comutatorului P este setat pe o poziție corespunzătoare numărului de impulsuri care trebuie numărate pentru a trimite o comandă. Ori de câte ori se deschide contactul comutatorului de cale KA, periile pasului SHI mută un contact.

Când se numără numărul de impulsuri setat pe comutatorul P, releul executiv intermediar RP se va porni prin contactele inferioare ale câmpului SHI și P. În același timp, circuitul de autoalimentare al releului RP și auto-recuperarea circuitul stepper-ului se va stabili în poziţia iniţială a acestuia, care este asigurată de alimentarea bobinei de căutare prin propriul contact deschis.

Căutătorul începe să lucreze impulsiv fără o comandă externă, iar periile sale se deplasează rapid de la contact la contact până ajung în poziția inițială. În această poziție, în câmpul superior al SHI, circuitul de autoalimentare al releului RP este întrerupt și întregul dispozitiv ajunge în poziția inițială.

Când este necesară creșterea duratei de viață a contoarelor, precum și a vitezei de numărare, se folosesc scheme electronice de numărare.Astfel de dispozitive sunt utilizate pe scară largă în controlul programat al mașinilor de tăiat metal. Pe lângă metodele de automatizare considerate în inginerie mecanică, controlul este uneori folosit în funcția de putere, de ex. etc. v. Motor DC și alți parametri. Astfel de forme de management sunt utilizate, în special, în automatizarea proceselor de pornire. Controlul este folosit și în funcție de mai mulți parametri în același timp (de exemplu, curent și timp).