Contact electric perfect, influența proprietăților materialului, presiunii și dimensiunilor asupra rezistenței de contact

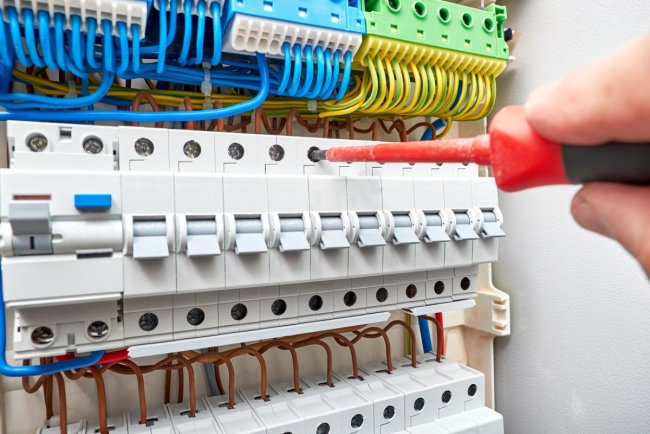

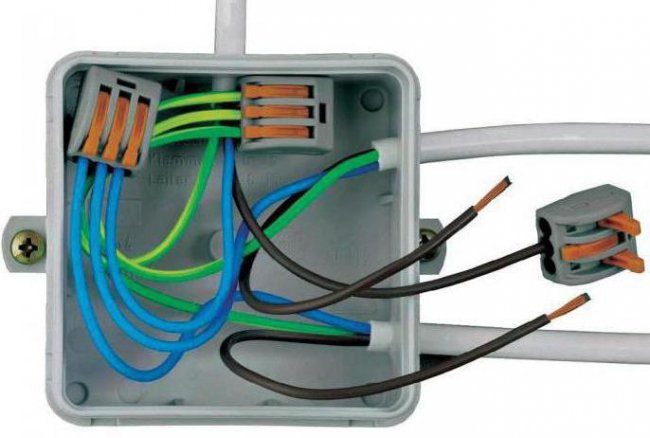

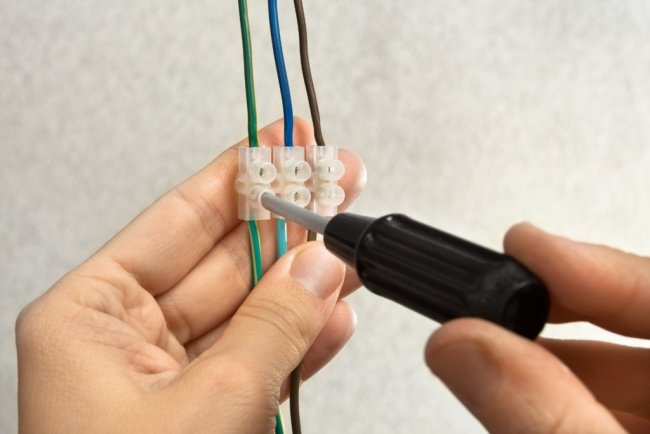

Contactele fixe se realizează în cele mai multe cazuri prin conectarea mecanică a firelor, iar legătura se poate realiza fie prin conectarea directă a firelor (de exemplu, magistralele din stațiile electrice), fie prin dispozitive intermediare - cleme și borne.

Se numesc contacte formate mecanic strângereași pot fi asamblate sau dezasamblate fără a-și deranja părțile individuale. Pe lângă contactele de prindere, există contacte fixe obținute prin lipirea sau sudarea firelor conectate. Sunăm astfel de contacte complet metal, întrucât nu au o limită fizică care să delimiteze cele două fire.

Fiabilitatea contactelor în funcționare, stabilitatea rezistenței, absența supraîncălzirii și alte perturbări determină funcționarea normală a întregii instalații sau linii în care există contacte.

Așa-numitul contact ideal trebuie să îndeplinească două cerințe principale:

- rezistența de contact trebuie să fie egală sau mai mică decât rezistența conductorului într-o secțiune de aceeași lungime;

- încălzirea contactului cu curentul nominal trebuie să fie egală sau mai mică decât încălzirea unui fir de secțiune transversală corespunzătoare.

În 1913, Harris a dezvoltat patru legi care guvernează contactele electrice (Harris F., Resistance of Electrical Contacts):

1. Toate celelalte condiții fiind egale, căderea de tensiune în contact crește direct proporțional cu curentul. Cu alte cuvinte, contactul dintre două materiale se comportă ca o rezistență.

2. Dacă starea suprafețelor din contact nu are efect, căderea de tensiune pe contact variază invers cu presiunea.

3. Rezistența de contact între diferite materiale depinde de rezistența lor specifică. Materialele cu rezistivitate scăzută au și rezistență de contact scăzută.

4. Rezistența contactelor nu depinde de mărimea zonei lor, ci depinde doar de presiunea totală din contact.

Mărimea suprafeței de contact este determinată de următorii factori: condițiile de transfer de căldură ale contactelor și rezistența la coroziune, deoarece un contact cu o suprafață mică poate fi distrus prin pătrunderea agenților corozivi din atmosferă mai ușor decât un contact cu o suprafață mare. suprafata de contact.

Prin urmare, la proiectarea contactelor de prindere, este necesar să se cunoască normele de presiune, densitatea curentului și dimensiunea suprafeței de contact, care asigură respectarea cerințelor pentru un contact ideal și care pot fi diferite în funcție de material, tratamentul suprafeței și contact. proiecta.

Rezistența la contact este afectată de următoarele proprietăți ale materialului:

1.Rezistenta electrica specifica a materialului.

Cu cât rezistența de contact este mai mare, cu atât este mai mare rezistența specifică a materialului de contact.

2. Duritatea sau rezistența la compresiune a materialului. Materialul mai moale se deformează mai ușor și stabilește puncte de contact mai repede și, prin urmare, oferă mai puțină rezistență electrică la presiune mai mică. În acest sens, este utilă acoperirea metalelor dure cu altele mai moi: staniu pentru cupru și alamă și cositor sau cadmiu pentru fier.

3. Coeficienții de dilatare termică De asemenea, este necesar să se țină seama, deoarece datorită diferenței dintre materialul contactelor și, de exemplu, șuruburi, pot apărea solicitări crescute, provocând deformarea plastică a părții mai slabe a contactului și distrugerea acesteia cu scăderea temperaturii. .

Cantitatea de rezistență la contact este determinată de numărul și dimensiunea punctelor de contact și depinde (în grade diferite) de materialul contactelor, presiunea de contact, tratamentul suprafețelor de contact și dimensiunea suprafețelor de contact.

La scurtcircuite temperatura în contacte poate crește atât de mult încât din cauza coeficientului neuniform de dilatare termică a materialului șuruburilor și contactului pot apărea solicitări peste limita elastică a materialului.

Acest lucru va provoca slăbirea și pierderea etanșeității la contact. Prin urmare, atunci când se calculează, este necesar să se verifice solicitările mecanice suplimentare în contact cauzate de curenții de scurtcircuit.

Cuprul începe să se oxideze în aer la temperatura camerei (20 - 30 °).Filmul de oxid rezultat, datorită grosimii sale mici, nu reprezintă un obstacol special în calea formării unui contact, deoarece este distrus atunci când contactele sunt comprimate.

De exemplu, contactele expuse la aer cu o lună înainte de asamblare prezintă doar cu 10% mai multă rezistență decât contactele proaspăt făcute. Oxidarea puternică a cuprului începe la temperaturi peste 70 °. Contactele, care au fost ținute timp de aproximativ 1 oră la 100 °, și-au mărit rezistența de 50 de ori.

O creștere a temperaturii accelerează semnificativ oxidarea și coroziunea contactelor datorită faptului că difuzia gazelor în contact este accelerată și reactivitatea substanțelor corozive crește. Alternarea încălzirii și răcirii favorizează pătrunderea gazelor în contact.

De asemenea, s-a stabilit că în timpul încălzirii prelungite a contactelor prin curent se observă o modificare ciclică a temperaturii și rezistenței acestora, acest fenomen se explică prin procese succesive:

- oxidarea cuprului la CuO și creșterea rezistenței și temperaturii;

- cu lipsa aerului, trecerea de la CuO la Cu2O si scaderea rezistentei si a temperaturii (Cu2O conduce mai bine decat CuO);

- acces crescut la aer, formare nouă de CuO, creșterea rezistenței și temperaturii etc.

Datorită îngroșării treptate a stratului de oxid, se observă în cele din urmă o creștere a rezistenței la contact.

Prezența dioxidului de sulf, hidrogen sulfurat, amoniac, clor și vapori acizi în atmosferă are un efect mult mai puternic asupra contactului cu cuprul.

În aer, aluminiul devine rapid acoperit cu o peliculă de oxid subțire, foarte rezistentă. Utilizarea contactelor de aluminiu fără îndepărtarea peliculei de oxid oferă o rezistență ridicată la contact.

Îndepărtarea peliculei la temperaturi obișnuite este posibilă numai mecanic, iar curățarea suprafeței de contact trebuie efectuată sub un strat de vaselină pentru a împiedica aerul să ajungă pe suprafața curățată. Contactele din aluminiu tratate în acest fel oferă o rezistență scăzută la contact.

Pentru a îmbunătăți contactul și a proteja împotriva coroziunii, suprafețele de contact sunt de obicei curățate cu vaselină pentru aluminiu și staniu pentru cupru.

La proiectarea clemelor pentru conectarea firelor de aluminiu, este necesar să se țină cont de proprietatea aluminiului de a „strânge” în timp, ca urmare a slăbirii contactului. Ținând cont de această proprietate a firelor de aluminiu, este posibil să se utilizeze terminale speciale cu arc, datorită cărora presiunea de contact necesară este menținută în legătură în orice moment.

Presiunea de contact este cel mai semnificativ factor care afectează rezistența de contact. În practică, rezistența de contact depinde în principal de presiunea de contact și într-o măsură mult mai mică de tratamentul sau dimensiunea suprafeței de contact.

O creștere a presiunii de contact provoacă:

- reducerea rezistenței de contact:

- reducerea pierderilor;

- lipirea strânsă a suprafețelor de contact, ceea ce reduce oxidarea contactelor și astfel face legătura mai stabilă.

În practică, se utilizează de obicei presiunea de contact normalizată, unde se obține stabilitatea rezistenței de contact. Astfel de valori optime ale presiunii de contact sunt diferite pentru diferite metale și diferite stări ale suprafețelor de contact.

Un rol important il are densitatea de contact pe toata suprafata, pentru care trebuie mentinute normele specifice de presiune indiferent de marimea suprafetei de contact.

Tratamentul suprafetelor de contact trebuie sa asigure indepartarea peliculelor straine si sa ofere puncte de contact maxime atunci cand suprafetele sunt in contact.

Acoperirea suprafețelor de contact cu un metal mai moale, cum ar fi cuprul cositorit sau contactele de fier, facilitează obținerea unui contact bun la presiuni mai mici.

Pentru contactele din aluminiu, cel mai bun tratament este șlefuirea suprafeței de contact cu șmirghel sub vaselina. Jeleul de petrol este necesar deoarece aluminiul din aer devine foarte repede acoperit cu o peliculă de oxid, iar vaselina împiedică aerul să ajungă la suprafața de contact protejată.

O serie de autori consideră că rezistența de contact depinde doar de presiunea totală în contact și nu depinde de dimensiunea suprafeței de contact.

Acest lucru poate fi imaginat dacă, de exemplu, cu o scădere a suprafeței de contact, creșterea rezistenței de contact din cauza scăderii numărului de puncte de contact este compensată de o scădere a rezistenței datorită aplatizării lor datorită creșterii specificului. presiunea de contact.

O astfel de compensare reciprocă a două procese direcționate opus poate avea loc numai în cazuri excepționale. Multe experimente arată că pe măsură ce lungimea contactului scade și la o presiune totală constantă, rezistența de contact crește.

Cu lungimea de contact redusă la jumătate, stabilitatea rezistenței este obținută la presiuni mai mari.

Reducerea încălzirii contactului la o anumită densitate de curent este facilitată de următoarele proprietăți ale materialului de contact: rezistență electrică scăzută, capacitate ridicată de căldură și conductivitate termică, precum și o capacitate ridicată de a radia căldură pe suprafața exterioară a contactelor.

Coroziunea contactelor din diferite metale este mult mai intensă decât cea a contactelor din aceleași metale.În acest caz se formează un macrocuplu electrochimic (metal A — film umed — metal B), care este o celulă galvanică. Aici, la fel ca si in cazul microcoroziunii, unul dintre electrozi va fi distrus si anume partea de contact formata dintr-un metal mai putin nobil (anod).

În practică, pot exista cazuri de fire de conectare constând din diferite metale, de exemplu, cupru cu aluminiu. Un astfel de contact, fără protecție specială, poate coroda metalul mai puțin prețios, adică aluminiul. De fapt, aluminiul în contact cu cuprul este foarte coroziv, astfel încât lipirea directă în contact între cupru și aluminiu nu este permisă.