Ce este ultrasunetele și cum se utilizează în industrie?

Ultrasunetele se numesc unde elastice (unde care se propagă în medii lichide, solide și gazoase datorită acțiunii forțelor elastice), a căror frecvență se află în afara intervalului audibil de oameni - de la aproximativ 20 kHz și mai mult.

Inițial, sunetele ultrasunete și audibile se distingeau doar pe baza percepției sau nepercepției de către urechea umană. Pragul de auz al diferitelor persoane variază de la 7 la 25 kHz și s-a stabilit că o persoană percepe ultrasunetele cu o frecvență de 30 - 40 kHz prin mecanismul conducerii osoase. Prin urmare, limita inferioară a frecvenței ultrasunetelor este acceptată în mod convențional.

Limita superioară a frecvenței ultrasunetelor se extinde la frecvențele 1013 — 1014 Hz, adică. până la frecvențe în care lungimea de undă devine comparabilă cu distanțele intermoleculare în solide și lichide. În gaze, această limită este situată mai jos și este determinată de calea liberă a moleculei.

Funcții utile ale undelor ultrasonice

Și, deși din punct de vedere fizic, ultrasunetele au aceeași natură ca sunetul audibil, diferă doar condiționat (frecvență mai mare), tocmai datorită frecvenței mai mari, ultrasunetele sunt aplicabile într-o serie de direcții utile.

Deci, la măsurarea vitezei ultrasunetelor într-o substanță solidă, lichidă sau gazoasă, se obțin erori foarte minore la observarea proceselor rapide, la determinarea căldurii specifice (gazului), la măsurarea constantelor elastice ale solidelor.

Frecvența înaltă la amplitudini mici face posibilă obținerea densităților crescute ale fluxurilor de energie, deoarece energia unei unde elastice este proporțională cu pătratul frecvenței sale. În plus, undele ultrasonice, utilizate în mod corect, pot produce o serie de efecte și fenomene acustice foarte speciale.

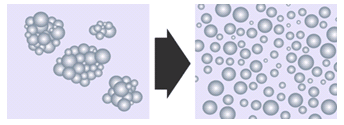

Unul dintre aceste fenomene neobișnuite este cavitația acustică, care apare atunci când o undă puternică de ultrasunete este direcționată într-un lichid. Într-un lichid, în regiunea acțiunii ultrasonice, mici bule de vapori sau gaz (dimensiune submicroscopică) încep să crească la fracțiuni de milimetru în diametru, pulsand cu frecvența undei și prăbușindu-se în faza de presiune pozitivă.

Bula care se prăbușește generează local un impuls de înaltă presiune măsurat în mii de atmosfere, devenind sursa undelor de șoc sferice. Microfluxurile acustice generate în apropierea unor astfel de bule pulsatoare au fost utile pentru prepararea emulsiilor, curățarea pieselor etc.

Prin focalizarea ultrasunetelor se obțin imagini sonore în sisteme de holografie acustică și viziune sonoră, iar energia sonoră este concentrată pentru a forma un fascicul direcțional cu caracteristici de directivitate definite și controlate.

Folosind o undă ultrasonică ca rețea de difracție pentru lumină, este posibilă modificarea indicilor de refracție ai luminii în diverse scopuri, deoarece densitatea într-o undă ultrasonică, ca și într-o undă elastică, se modifică în general periodic.

În cele din urmă, caracteristicile legate de viteza de propagare a ultrasunetelor. În mediile anorganice, ultrasunetele se propagă cu o viteză care depinde de elasticitatea și densitatea mediului.

În ceea ce privește mediile organice, aici viteza este afectată de limite și de natura lor, adică viteza fazei depinde de frecvență (dispersie).Ultrasunetele se degradează odată cu distanța frontului de undă de la sursă — frontul diverge, ultrasunetele este împrăștiată, absorbită.

Frecarea internă a mediului (vâscozitatea de forfecare) duce la absorbția clasică a ultrasunetelor, în plus, absorbția de relaxare pentru ultrasunete este superioară celei clasice. În gaze, ultrasunetele sunt slăbite mai puternic, în solide și în lichide, sunt mult mai slabe. În apă, de exemplu, se descompune de 1000 de ori mai încet decât în aer. Astfel, aplicațiile industriale ale ultrasunetelor sunt aproape în întregime legate de solide și lichide.

Utilizarea ultrasunetelor

Utilizarea ultrasunetelor se dezvoltă în următoarele direcții:

- tehnologia ultrasunetelor, care permite producerea de efecte ireversibile asupra unei substanțe date și asupra cursului proceselor fizico-chimice prin intermediul ultrasunetelor cu o intensitate de unități de W/cm2 până la sute de mii de W/cm2;

- control ultrasonic bazat pe dependența absorbției și vitezei ultrasunetelor de starea mediului prin care se propagă;

- metode de localizare cu ultrasunete, linii de întârziere a semnalului, diagnosticare medicală etc., bazate pe capacitatea vibrațiilor ultrasonice de frecvențe mai mari de a se propaga în fascicule rectilinii (raze), urmează legile acusticii geometrice și în același timp se propagă la viteză relativ mică.

Ultrasunetele joacă un rol special în studiul structurii și proprietăților unei substanțe, deoarece cu ajutorul lor este relativ ușor să se determine cele mai diverse caracteristici ale mediilor materiale, cum ar fi constante elastice și vâscoelastice, caracteristici termodinamice, forme ale suprafețelor Fermi, luxații, imperfecțiuni ale rețelei cristaline etc. Ramura relevantă a studiului ultrasunetelor se numește acustica moleculară.

Ultrasunete în ecolocație și sonar (alimentare, apărare, minerit)

Primul prototip de sonar a fost creat pentru a preveni coliziunile navelor cu blocuri de gheață și aisberguri de către inginerul rus Shilovsky împreună cu fizicianul francez Langevin în 1912.

Dispozitivul folosește principiul reflectării și recepției undelor sonore. Semnalul era îndreptat către un anumit punct, iar prin întârzierea semnalului de răspuns (eco), cunoscând viteza sunetului, a fost posibilă estimarea distanței până la obstacolul care reflecta sunetul.

Shilovsky și Langevin au început un studiu aprofundat al hidroacusticii și au creat în curând un dispozitiv capabil să detecteze submarinele inamice în Marea Mediterană la o distanță de până la 2 kilometri. Toate sonarele moderne, inclusiv cele militare, sunt urmașii acestui dispozitiv.

Sondele moderne pentru studierea reliefului inferior constau din patru blocuri: un transmițător, un receptor, un traductor și un ecran.Funcția emițătorului este de a trimite impulsuri ultrasonice (50 kHz, 192 kHz sau 200 kHz) adânc în apă, care se propagă prin apă cu o viteză de 1,5 km/s, unde sunt reflectate de pești, pietre, alte obiecte. iar mai jos, după ce acest ecou ajunge la receptor, un convertor este procesat și rezultatul este afișat pe afișaj într-o formă convenabilă pentru percepția vizuală.

Ultrasunetele în industria electronică și electrică

Multe domenii ale fizicii moderne nu se pot lipsi de ultrasunete. Fizica solidelor și semiconductorilor, precum și acustoelectronica, sunt în multe privințe strâns legate de metodele de cercetare cu ultrasunete - cu efecte la o frecvență de 20 kHz și mai mare. Un loc special aici este ocupat de acustoelectronica, unde undele ultrasonice interacționează cu câmpurile electrice și electronii din corpurile solide.

Undele ultrasonice volumetrice sunt folosite în liniile de întârziere și în rezonatoarele de cuarț pentru a stabiliza frecvența în sistemele electronice moderne de procesare și transmitere a informațiilor.Undele acustice de suprafață ocupă un loc special în filtrele trece-bandă pentru televiziune, în sintetizatoarele de frecvență, în dispozitivele de transmitere a undelor acustice, în dispozitivele de citire a memoriei și a imaginilor. În cele din urmă, corelatorii și convolvetoarele folosesc efectul acustoelectric transversal în funcționarea lor.

Radioelectronică și ultrasunete

Liniile de întârziere cu ultrasunete sunt utile pentru întârzierea unui semnal electric față de altul.Un impuls electric este transformat într-o vibrație mecanică pulsată cu o frecvență ultrasonică, care se propagă de multe ori mai lent decât un impuls electromagnetic; vibrația mecanică este apoi convertită înapoi într-un impuls electric și este produs un semnal care este întârziat față de intrarea inițială.

Pentru o astfel de conversie, se folosesc de obicei traductoare piezoelectrice sau magnetostrictive, motiv pentru care liniile de întârziere sunt numite și piezoelectrice sau magnetostrictive.

Într-o linie de întârziere piezoelectrică, un semnal electric este aplicat unei plăci de cuarț (transductor piezoelectric) conectată rigid la o tijă metalică.

Un al doilea traductor piezoelectric este conectat la celălalt capăt al tijei. Traductorul de intrare primește semnalul, generează vibrații mecanice care se propagă de-a lungul tijei, iar când vibrațiile ajung la al doilea traductor prin tijă, se produce din nou un semnal electric.

Viteza de propagare a vibrațiilor de-a lungul tijei este mult mai mică decât cea a unui semnal electric, prin urmare semnalul care trece prin tijă este întârziat față de intrare cu o sumă legată de diferența dintre vitezele vibrațiilor electromagnetice și ultrasonice.

Linia de întârziere magnetostrictivă va conține traductorul de intrare, magneții, firul de sunet, traductorul de ieșire și absorbanții. Semnalul de intrare este aplicat la prima bobină, oscilații de frecvență ultrasonică - oscilații mecanice - încep în conductorul acustic al tijei din material magnetostrictiv - magnetul creează aici magnetizare permanentă în zona de transformare și inducție magnetică inițială.

În tijă, vibrațiile se propagă cu o viteză de 5000 m / s, de exemplu, pentru o lungime a tijei de 40 cm, întârzierea va fi de 80 μs. Atenuatoarele de la ambele capete ale tijei previn reflexiile nedorite ale semnalului. Perturbațiile magnetostrictive vor provoca o modificare a inducției în a doua înfășurare (convertor de ieșire) EMF.

Ultrasunetele în industria prelucrătoare (tăiere și sudare)

Un material abraziv (nisip de cuarț, diamant, piatră etc.) este plasat între sursa de ultrasunete și piesa de prelucrat. Ultrasunetele acționează asupra particulelor abrazive, care la rândul lor lovesc piesa cu frecvența ultrasunetelor. Materialul piesei de prelucrat sub influența unui număr mare de lovituri mici de la boabele abrazive este distrus - așa se realizează prelucrarea.

Tăierea se adaugă cu mișcarea de avans, în timp ce oscilațiile longitudinale de tăiere sunt principalele. Precizia tratamentului cu ultrasunete depinde de dimensiunea granulelor abrazivului și atinge 1 micron. În acest fel, se fac tăieri complexe, care sunt necesare în producerea pieselor metalice, șlefuire, gravare și găurire.

Dacă este necesar să sudați metale diferite (sau chiar polimeri) sau să combinați o piesă groasă cu o placă subțire, ultrasunetele vine din nou în ajutor. Acesta este așa-numitul sudare cu ultrasunete la rece… Sub influența ultrasunetelor în zona de sudare, metalul devine foarte plastic, piesele se pot roti foarte ușor în timpul îmbinării în orice unghi. Și merită să opriți ultrasunetele - piesele se vor conecta imediat, se vor prinde.

Este deosebit de remarcabil faptul că sudarea se realizează la o temperatură sub punctul de topire al pieselor, iar legătura lor are loc de fapt în stare solidă, dar oțelurile, titanul și chiar molibdenul sunt sudate în acest fel. Foile subțiri sunt cele mai ușor de sudat. Această metodă de sudare nu implică pregătirea specială a suprafeței pieselor, aceasta fiind valabilă și pentru metale și polimeri.

Testarea cu ultrasunete este utilizată pentru a detecta defectele de tip plat ale metalului în timpul sudării (fisuri, lipsă de penetrare, lipsă de aderență). Această metodă este foarte eficientă pentru oțelurile cu granulație fină.

Ultrasunete în metalurgie (detecția defectelor cu ultrasunete)

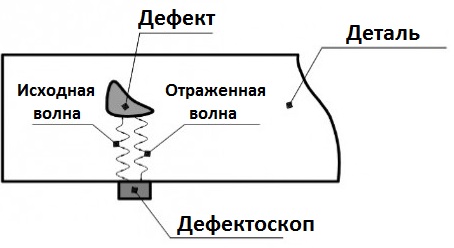

Detectarea cu ultrasunete a defectelor — detectarea defectelor bazată pe modificarea condițiilor de propagare a vibrațiilor elastice, în principal ultrasonice.

Detectarea cu ultrasunete a defectelor este una dintre cele mai eficiente metode de control nedistructiv al calității pieselor metalice.

Într-un mediu omogen, ultrasunetele se propagă într-o direcție fără atenuare rapidă, iar reflexia îi este caracteristică la limita mediului. Deci, piesele metalice sunt verificate pentru goluri și fisuri în interiorul lor (interfață aer-metal) și este detectată oboseala crescută a metalului.

Ultrasunetele pot pătrunde într-o piesă la o adâncime de 10 metri, iar dimensiunea defectelor detectate este de ordinul a 5 mm. Există: umbră, puls, rezonanță, analiză structurală, vizualizare, — cinci metode de detectare a defectelor cu ultrasunete.

Cea mai simplă metodă este detectarea defectelor de umbră ultrasonică, această metodă se bazează pe atenuarea unei unde ultrasonice atunci când întâlnește un defect la trecerea printr-o piesă, deoarece defectul creează o umbră ultrasonică.Două convertoare funcționează: primul emite o undă, al doilea o primește.

Această metodă este insensibilă, un defect este detectat numai dacă influența sa modifică semnalul cu cel puțin 15%, în plus, este imposibil să se determine adâncimea în care se află defectul în piesă. Rezultate mai precise se obțin prin metoda ultrasunetelor pulsate, arată și adâncimea.

Pentru emiterea și primirea vibrațiilor elastice se folosesc traductoare piezoelectrice, și în gama de sunet și frecvențe joase de ultrasunete - traductoare magnetostrictive.

Următoarele metode sunt utilizate pentru a transfera vibrațiile elastice de la traductor la produsul controlat și invers:

- fără contact;

- contact uscat (în principal pentru frecvențe joase);

- contactul cu un lubrifiant (înainte de testare, pe suprafața prelucrată curat a produsului se aplică un strat de ulei sau apă cu o grosime mult mai mică decât lungimea de undă elastică);

- contact cu jet (printr-un curent de lichid care curge într-un mic spațiu între elementul piezoelectric și suprafața produsului);

- imersie (produsul controlat este scufundat într-o baie și contactul se face printr-un strat de lichid, a cărui grosime trebuie să fie de cel puțin 1/4 din grosimea produsului).

Avantajul metodelor prin imersie, cu jet de cerneală și fără contact este lipsa uzurii capetelor de căutare și posibilitatea de a utiliza viteze mai mari de scanare, precum și posibilitatea de automatizare a managementului.

Vezi si:

Tăierea cu ultrasunete a metalelor

Instalatii pentru curatarea cu ultrasunete a pieselor

Senzori cu ultrasunete pentru sisteme de automatizare

Senzori și dispozitive de măsurare pentru determinarea compoziției și proprietăților substanțelor