Control automat în funcție de sarcină

În multe cazuri este necesar să se controleze forțele și momentele care acționează asupra anumitor părți ale mașinii. Mecanismele pentru care este necesar acest tip de control includ în primul rând diverse dispozitive de prindere, de exemplu, chei electrice, chei electrice, mandrine electrice, mecanisme de prindere pe coloane pentru mașini de găurit radial, bare transversale pentru rindele și mașini de găurit mari etc.

În multe cazuri este necesar să se controleze forțele și momentele care acționează asupra anumitor părți ale mașinii. Mecanismele pentru care este necesar acest tip de control includ în primul rând diverse dispozitive de prindere, de exemplu, chei electrice, chei electrice, mandrine electrice, mecanisme de prindere pe coloane pentru mașini de găurit radial, bare transversale pentru rindele și mașini de găurit mari etc.

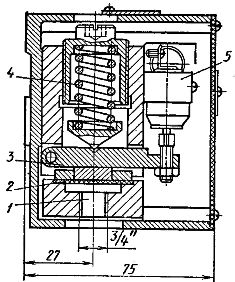

Una dintre cele mai simple metode de control al forței se bazează pe utilizarea unui element care este deplasat de forța aplicată, comprimând arcul și acționând asupra comutatorului de deplasare. O diagramă cinematică aproximativă a uneia dintre casetele electrice cu un astfel de dispozitiv este prezentată în fig. 1.

Motorul electric 6 rotește melcul 7, care antrenează roata melcat 3. Un ambreiaj cu came 4 este conectat la roata 3, a cărui jumătate se află pe o cheie culisantă de pe arborele 8. Când electromagnetul 5 este pornit, ambreiajul 4 pornește și arborele 8 începe să se rotească.se rotește.În acest caz, se rotește și cuplajul cu came 9, aflat în starea de pornire, care transmite rotația piuliței 10. Aceasta din urmă dă o mișcare de translație tijei 11. Aceasta determină, în funcție de sensul de rotație al motorul electric 6, convergența sau divergența camelor 12.

Când piesele sunt comprimate de came, motorul 6 transmite piuliţei 10 un cuplu crescător. Ambreiajul 9 are came teșite, iar când momentul transmis de acesta atinge o anumită valoare, jumătatea mobilă a ambreiajului, apăsând arcul 2, va fi împinsă spre stânga. În acest caz, întrerupătorul de mișcare 1 va fi declanșat, ceea ce va determina deconectarea motorului electric 6 de la rețea. Forța de strângere a piesei de prelucrat este determinată de valoarea de precomprimare a arcului 2.

Orez. 1. Schema casetei electrice

În dispozitivele de strângere considerate, pe măsură ce forța de strângere crește, crește momentul de rezistență pe arborele motorului și, în consecință, curentul consumat de acesta. Prin urmare, controlul forței în dispozitivele de prindere se poate baza și pe utilizarea unui releu de curent, a cărui bobină este conectată în serie la circuitul curentului consumat de motor. Prinderea se oprește imediat ce curentul atinge o valoare corespunzătoare setării releului de curent și forței de strângere necesare.

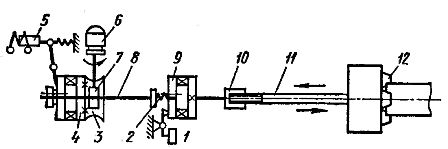

Pe liniile automate se folosește un comutator electric, în care mișcarea de la motorul electric la ax este transmisă printr-un lanț cinematic cu un ambreiaj cu un singur dinte, astfel încât axul să înceapă imediat să se rotească la frecvență maximă. Când butonul „clemă” este apăsat, contactorul clemei este activat și motorul începe să se rotească.

Un releu de supracurent a cărui bobină este conectată la circuitul principal este declanșat și contactul său NC se deschide. Cu toate acestea, această deschidere nu are niciun efect asupra circuitului, deoarece în timpul procesului de scurtă durată de pornire a motorului electric, butonul este apăsat. Când pornirea este completă, curentul motorului scade, releul PT își închide contactul, iar contactorul de scurtcircuit comută la auto-alimentare prin contactul de închidere de scurtcircuit și contactul de deschidere PT. Pe măsură ce forța de strângere crește, curentul motorului crește și când forța de strângere atinge valoarea necesară, releul PT este alimentat și oprește motorul.

Când apăsați butonul O («Rotire»), motorul pornește pentru a se roti în sens opus.În acest caz, ambreiajul cu un dinte cuplează partea antrenată a lanțului cinematic cu o presiune care depășește, datorită cineticii. energia pieselor mobile ale actionarii electrice, forta de frecare care a crescut in timpul opririi lantului cinematic. Cu toate acestea, dispozitivele de strângere construite conform unei astfel de scheme nu asigură o forță de strângere stabilă, precum și reglarea acestei forțe în limitele necesare.

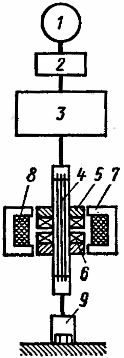

Cheia nu are aceste dezavantaje (Fig. 3). Un motor asincron cu colivie 1 printr-un ambreiaj electromagnetic 2 și o cutie de viteze 3 rotește bara de torsiune 4, care apoi transmite mișcarea duzei cheie 9. Bara de torsiune este un pachet de plăci de oțel. Pe măsură ce cuplul transmis crește, bara de torsiune se răsucește. În acest caz, există o rotație a inelelor de oțel 5 și 6 ale convertorului primar de cuplu cu inducție, conectate ferm la capetele barei de torsiune 4.Inelele 5 și 6 sunt prevăzute cu dinții de capăt orientați unul spre celălalt.

Când bara de torsiune este răsucită, dinții opuși ai inelelor sunt deplasați unul față de celălalt. Acest lucru duce la o modificare a inductanței bobinei 8 a convertorului de cuplu încorporat în circuitul magnetic 7. Odată cu o anumită modificare a inductanței bobinei, convertorul trimite un semnal pentru a opri ambreiajul electromagnetic 2.

Orez. 2. Circuitul de control al dispozitivului de prindere

Orez. 3. Schema unei chei

Blankurile sunt prelucrate prin îndepărtarea așchiilor din diferite secțiuni. Prin urmare, în sistemul SIDA apar forțe diferite, iar elementele acestui sistem primesc diferite deformații elastice, ceea ce duce la erori suplimentare de procesare. Deformarile elastice ale elementelor sistemului SIDA pot fi masurate si compensate prin miscari automate in sens invers. Acest lucru duce la o creștere a preciziei producției de piese. Compensarea automată a deformațiilor elastice ale elementelor sistemului SIDA se numește control automat al deplasărilor elastice sau control adaptiv non-strict.

Compensarea automată a deplasărilor elastice ale sistemului SIDA se dezvoltă rapid. Pe lângă creșterea preciziei prelucrării, un astfel de control asigură în multe cazuri o creștere a productivității muncii (de 2-6 ori) și oferă o eficiență economică ridicată. Acest lucru se datorează capacității de a procesa multe piese într-o singură trecere. În plus, compensarea elastică automată previne ruperea sculei.

Mărimea AΔ a piesei prelucrate se însumează algebric sau vectorial din dimensiunea Ау a setării, dimensiunea АС a setării statice și dimensiunea Аd a setării dinamice:

Dimensiunea Ac este distanța dintre muchiile de tăiere ale sculei și bazele mașinii, stabilită în absența tăierii. Mărimea Ada este determinată în funcție de regimurile de tratament selectate și de severitatea sistemului SIDA. Pentru a asigura consistența mărimii AΔ a unui lot de piese, este posibil să se compenseze abaterea ΔAd a mărimii setării dinamice făcând o corecție ΔA'c = — ΔAd la dimensiunea Ac a setării statice. De asemenea, este posibil să se compenseze automat abaterile ΔAd ale mărimii setării dinamice prin corecția ΔA’d = — ΔAd. În unele cazuri, ambele metode de control sunt utilizate împreună.

Pentru controlul mișcărilor elastice se folosesc legături elastice, special înglobate în lanțuri dimensionale, a căror deformare este percepută de traductoare electrice speciale. În sistemele luate în considerare, convertoarele inductive sunt cele mai utilizate. Cu cât traductorul este mai aproape de instrumentul de tăiere sau piesa de prelucrat, cu atât sistemul de control automat va fi mai rapid.

În unele cazuri se poate măsura nu abaterile, ci forța care le provoacă, după ce a determinat în prealabil relația dintre acești factori.în acest moment prin măsurarea curentului consumat de motor. Cu toate acestea, îndepărtarea punctului de control din zona de tăiere reduce precizia și viteza sistemului de control automat.

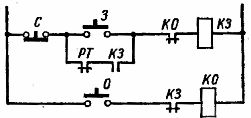

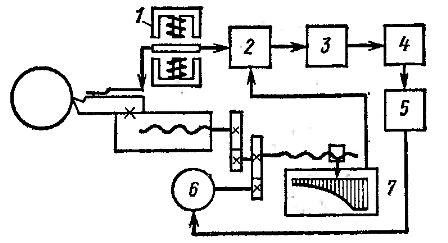

Smochin.4. Schema controlului adaptiv al virajului

În circuitul de control al mărimii ajustării statice în timpul rotației (Fig. 4), deformarea elastică (strângerea) a tăietorului este percepută de convertorul 1, a cărui tensiune este transmisă la comparatorul 2 și apoi prin amplificator. 3 la comparatorul 4, care primește și semnalul de control. Dispozitivul 4, prin amplificatorul 5, furnizează tensiune motorului de avans transversal 6, care deplasează unealta în direcția piesei de prelucrat.

În același timp, se mișcă glisorul potențiometrului 7, care controlează mișcarea suportului de sprijin. Tensiunea potențiometrului 7 este alimentată la comparatorul 2. Când mișcarea compensează complet abaterea tăietorului, tensiunea la ieșirea comparatorului 2 dispare. În acest caz, alimentarea cu energie a motorului 6 este întreruptă. Folosind un potențiometru de profil sau deplasând cursorul acestuia cu ajutorul unei came, este posibilă modificarea relației funcționale dintre eliberarea frezei și mișcarea acestuia.

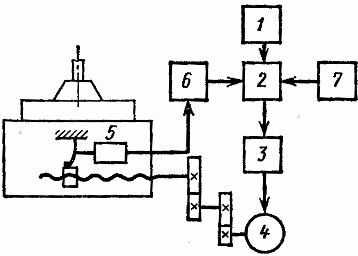

Schema de control al mărimii ajustării dinamice a tăietorului vertical este prezentată în Fig. 5. În această mașină, driverul 1 furnizează comparatorul 2 cu o tensiune care determină cantitatea de alimentare. Cantitatea de solicitare este determinată de dimensiunea de procesare selectată în conformitate cu o curbă de calibrare care raportează forța de tăiere și rigiditatea sistemului SIDA la dimensiunea setării dinamice. În plus, prin amplificatorul 3, această tensiune este furnizată motorului electric 4 al sursei de alimentare de masă.

Motorul mișcă masa folosind un șurub. În acest caz, piulița șurubului de plumb, deplasată elastic sub influența componentei forței de forfecare, îndoaie arcul plat.Deformarea acestui arc este percepută de convertorul 5, a cărui tensiune este transmisă prin amplificatorul 6 către comparatorul 2, schimbând sursa de alimentare astfel încât mărimea reglajului dinamic să rămână constantă. În funcție de mărimea și semnul discrepanței de tensiune furnizată prin amplificatorul 3 motorului electric reglabil 4, există o schimbare a sursei de alimentare într-o direcție sau alta.

Orez. 5. Schema de control adaptiv în timpul frezării

Apropierea piesei de prelucrat de unealtă se realizează cu cea mai mare viteză. Pentru a preveni ruperea sculei, cantitatea de avans aplicată este setată sub forma unei intrări suplimentare de tensiune corespunzătoare la comparatorul 2 al blocului 7.

Pentru a păstra dimensiunea setării dinamice, puteți, de asemenea, să reglați rigiditatea sistemului SIDA, astfel încât pe măsură ce forța de tăiere crește, rigiditatea crește și scade pe măsură ce scade. Pentru o astfel de reglare, în sistemul SIDA este introdusă o legătură specială cu rigiditate reglabilă. O astfel de conexiune poate fi un arc, a cărui rigiditate poate fi reglată folosind un motor electric special de putere redusă.

Mărimea configurației dinamice poate fi, de asemenea, menținută prin schimbarea geometriei de tăiere. Pentru aceasta, în timpul rotației, o acționare electrică specială de mică putere, controlată de un traductor, care percepe deformarea elementului elastic al sistemului SIDA, rotește freza în jurul unei axe care trece prin vârful său perpendicular pe suprafața piesei de prelucrat. Prin rotirea automată a frezei, forța de tăiere și dimensiunea setării dinamice sunt stabilizate.

Orez. 6. Presostat

O modificare a sarcinii pe conductele hidraulice ale mașinilor de tăiat metal este însoțită de o schimbare a presiunii uleiului. Un presostat este utilizat pentru a monitoriza sarcina (Fig. 6). Când presiunea uleiului crește în conducta 1, membrana de cauciuc rezistentă la ulei 2 se îndoaie. În acest caz, pârghia 3, apăsând arcul 4, se rotește și apasă microîntrerupătorul 5. Releul este proiectat să funcționeze cu o presiune de 50-650 N / cm2.